Ethylen-Vinylacetat (EVA) ist ein Copolymer, das aus Ethylen und Vinylacetat (VAC) besteht. Die Eigenschaften von EVA variieren je nach Verhältnis dieser beiden Komponenten, wobei der Vinylacetat-Gehalt typischerweise zwischen 1 % und 40 % des Gewichts liegt.

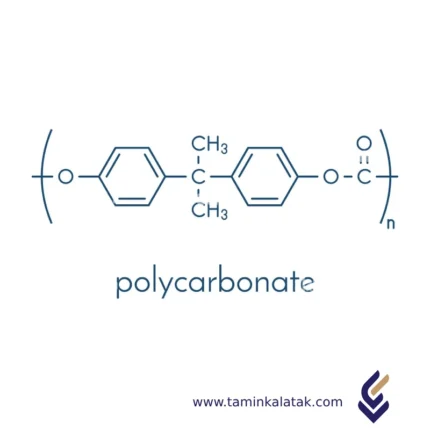

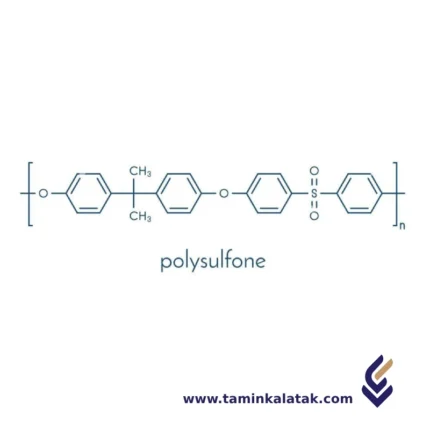

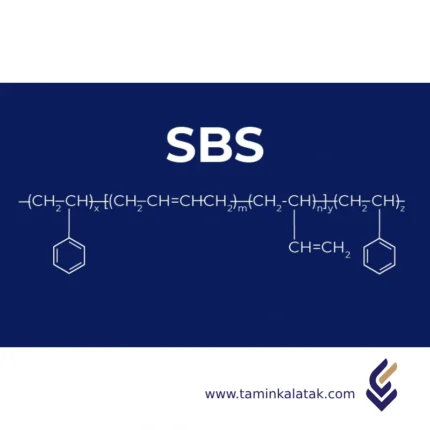

Struktur

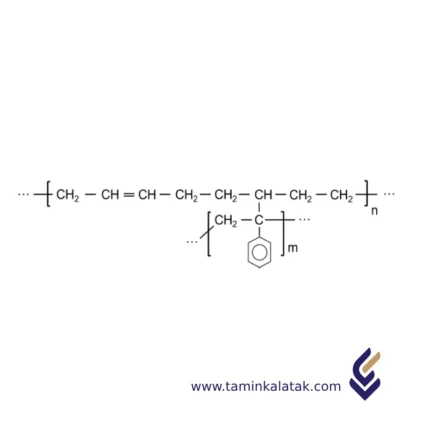

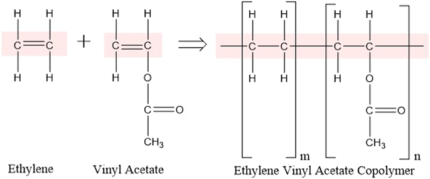

Ethylen-Vinylacetat (EVA) ist ein Copolymer aus Ethylen- und Vinylacetat-Monomeren, dessen Struktur durch zufällig verteilte Vinylacetat-Einheiten innerhalb eines Polyethylen-ähnlichen Rückgrats gekennzeichnet ist. Der Anteil an Vinylacetat beeinflusst die Eigenschaften des Copolymers erheblich:

- Ein niedriger Vinylacetat-Gehalt (unter 10 %) führt zu einem eher steifen, polyethylenähnlichen Material.

- Ein hoher Vinylacetat-Gehalt (über 40 %) macht das Material gummiartig und flexibler.

Das Vorhandensein von Vinylacetat stört die Kristallinität von Polyethylen, wodurch EVA eine höhere Flexibilität, Schlagzähigkeit und Transparenz erhält. EVA besitzt eine ausgewogene Kombination aus thermoplastischen und elastomeren Eigenschaften, was es zu einem vielseitigen Material für Klebstoffe, Schäume, Folien und Schuhsohlen macht. Seine molekulare Struktur verleiht ihm eine hohe Zähigkeit, Rissbeständigkeit und ausgezeichnete Haftung auf verschiedenen Oberflächen.

Eigenschaften

Ethylen-Vinylacetat (EVA) Copolymere weisen eine einzigartige Kombination von Eigenschaften auf, die je nach Vinylacetat-Gehalt variieren.

✔ Flexibilität & Elastizität – EVA ist dehnbar und kehrt nach Belastung in seine ursprüngliche Form zurück.

✔ Stoßfestigkeit – Höhere Vinylacetat-Gehalte verbessern die Schlagzähigkeit und Weichheit.

✔ Beständigkeit gegen niedrige Temperaturen – EVA bleibt auch bei Minusgraden flexibel.

✔ Geringe Dichte & Leichtigkeit – Macht es ideal für leichte Anwendungen wie Verpackungen und Schuhsohlen.

✔ Gute Haftung – Lässt sich hervorragend mit verschiedenen Substraten verbinden, ideal für Klebstoffe.

✔ UV- und Witterungsbeständigkeit – Geeignet für Außenanwendungen, da es nicht so leicht abbaut.

✔ Chemikalienbeständigkeit – Widersteht Wasser, Ölen und bestimmten Lösungsmitteln.

✔ Nicht toxisch – Sicher für Lebensmittelverpackungen und medizinische Anwendungen.

✔ Thermische & elektrische Isolierung – EVA bietet gute Isolierungseigenschaften.

Anwendungen von Ethylen-Vinylacetat (EVA) Copolymeren

Schuhindustrie – Verwendung in Zwischensohlen, Einlegesohlen und Außensohlen für Dämpfung und Flexibilität.

Klebstoffe – Heißschmelzkleber für Verpackungen, Buchbindungen und Holzverarbeitung.

Schäume – Sportmatten, Yogamatten und Polstermaterialien.

Verpackung – Folien für Lebensmittelverpackungen und medizinische Anwendungen.

Automobilindustrie – Innenverkleidungen, Schalldämmung und Komponenten unter der Motorhaube.

Solarenergie – Kapselung von Photovoltaikzellen zur Verbesserung der Haltbarkeit.

Draht- & Kabelisolierung – Anwendung in elektrischen Isolierungen aufgrund der Flexibilität.

Spielzeug & Konsumgüter – Weiche, flexible Materialien für Sicherheit und Langlebigkeit.

Vorteile von EVA-Copolymeren

✔ Hohe Flexibilität & Weichheit – Gummiähnliche Elastizität und angenehme Haptik.

✔ Leichtgewichtig – Reduziert das Gesamtgewicht von Produkten.

✔ Gute Haftung – Ideal für Klebstoffe und Verbundmaterialien.

✔ Witterungs- & UV-Beständigkeit – Langlebig für Außenanwendungen.

✔ Chemikalienbeständigkeit – Widersteht vielen Säuren, Ölen und Lösungsmitteln.

✔ Niedrigtemperaturbeständigkeit – Beibehaltung der Flexibilität in kalten Umgebungen.

✔ Nicht toxisch & sicher – Geeignet für Lebensmittel- und Medizinprodukte.

Nachteile von EVA-Copolymeren

✘ Geringere Hitzebeständigkeit – Kann sich bei hohen Temperaturen verformen oder abbauen.

✘ Geringere mechanische Festigkeit – Nicht so stark wie Polyethylen oder Polypropylen.

✘ Alterung & Abbau – Kann durch langfristige UV-Strahlung oder raue Bedingungen abgebaut werden.

✘ Entflammbarkeit – Nicht von Natur aus flammhemmend, benötigt Zusatzstoffe.

✘ Kosten – Teurer als einige Alternativen wie PVC.