Thermoplastische Polyolefine (TPO)

Thermoplastische Polyolefine (TPO) sind eine Klasse von thermoplastischen Elastomeren auf Polyolefinbasis, die die Eigenschaften von Polypropylen (PP), Polyethylen (PE) und Elastomeren kombinieren. Sie werden in verschiedenen Branchen aufgrund ihrer Haltbarkeit, Flexibilität, chemischen Beständigkeit und einfachen Verarbeitung weit verbreitet eingesetzt.

Struktur

Thermoplastische Polyolefine (TPO) haben eine heterogene Polymerstruktur, die aus einer halb-kristallinen Polypropylen (PP)-Matrix besteht, die mit amorphen elastomeren Domänen, typischerweise Ethylen-Propylen-Dien-Monomer (EPDM) oder Ethylen-Propylen-Kautschuk (EPR), vermischt ist. Die PP-Komponente sorgt für Steifigkeit, thermische Stabilität und Festigkeit, während die elastomere Phase Flexibilität, Schlagfestigkeit und Zähigkeit verleiht. Im Gegensatz zu Copolymeren behalten TPOs eine phasenseparierte Mikrostruktur bei, bei der die Kautschukpartikel in der PP-Matrix dispergiert, aber nicht chemisch gebunden sind. Diese Struktur ermöglicht es TPOs, thermoplastisch zu bleiben, sodass sie ohne dauerhafte chemische Vernetzung geschmolzen und wiederverarbeitet werden können. Darüber hinaus können optionale Füllstoffe wie Talkum, Glasfasern oder Ruß die Steifigkeit und Haltbarkeit weiter modifizieren. Das Gleichgewicht zwischen den kristallinen Bereichen von PP und der amorphen Elastomerphase verleiht TPOs ihre einzigartige Kombination aus Festigkeit, Flexibilität und Recyclingfähigkeit, wodurch sie sich ideal für Anwendungen in Automobilteilen, Dachmembranen und flexiblen Verpackungsmaterialien eignen.

Eigenschaften

Thermoplastische Polyolefine (TPOs) besitzen eine einzigartige Kombination aus mechanischen, thermischen, chemischen und elektrischen Eigenschaften, die sie in verschiedenen Anwendungen äußerst vielseitig machen. Mechanisch bieten sie eine hohe Schlagfestigkeit, gute Flexibilität und mäßige Steifigkeit, dank der Kombination aus einer halb-kristallinen Polypropylen (PP)-Matrix und elastomeren Komponenten wie Ethylen-Propylen-Kautschuk (EPR) oder EPDM. Sie weisen auch eine ausgezeichnete Reiß- und Abriebfestigkeit auf, wodurch sie in anspruchsvollen Umgebungen langlebig sind.

Thermisch können TPOs Temperaturen von bis zu 120–140 °C standhalten, mit einem relativ niedrigen Schmelzpunkt (~165 °C für die PP-Phase), was eine einfache Verarbeitung durch Spritzgießen, Extrusion und Thermoformen ermöglicht. Chemisch sind sie hochbeständig gegen Öle, Fette, Lösungsmittel, Säuren und Basen. Mit entsprechender Stabilisierung bieten sie zudem eine gute UV- und Witterungsbeständigkeit, was sie für Außenanwendungen wie Automobilaußenteile und Dachmembranen geeignet macht.

Darüber hinaus haben TPOs eine geringe Wasseraufnahme, was eine hohe Maßhaltigkeit in feuchten Umgebungen gewährleistet. Elektrisch sind sie gute Isolatoren, wodurch sie für bestimmte Anwendungen in der Draht- und Kabelindustrie geeignet sind. Ihre thermoplastische Natur ermöglicht ein Schmelzen und Umformen, was sie im Vergleich zu herkömmlichen duroplastischen Kautschuken hochrecyclingfähig und umweltfreundlich macht. Außerdem sind TPOs leicht, was zur Kraftstoffeffizienz in Automobilanwendungen beiträgt und Materialkosten reduziert. Diese kombinierten Eigenschaften machen TPOs ideal für Automobilstoßfänger, flexible Verpackungen, Konsumgüter und Baumaterialien.

Anwendungen von Thermoplastischen Polyolefinen

Automobilindustrie:

- Stoßfänger und Verkleidungen

- Innenverkleidungen und Armaturenbrettkomponenten

- Wetterdichtungen und Unterbodenschutz

- Leichtbauteile zur Kraftstoffeffizienz

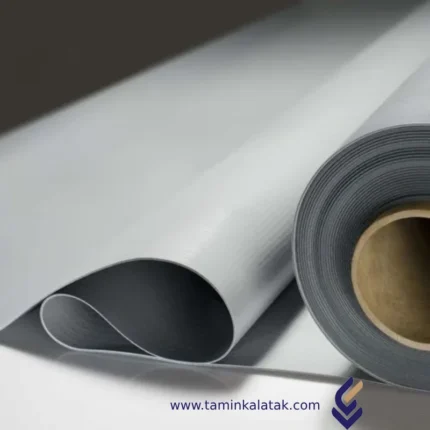

Dach- und Bauindustrie:

- TPO-Dachmembranen (wasserdicht und UV-beständig)

- Flexible Baumaterialien und Fassadenverkleidungen

- Fenster- und Türdichtungen

Konsumgüter:

- Sportgeräte (z. B. Soft-Touch-Griffe, Schutzausrüstung)

- Medizinische Komponenten (aufgrund chemischer Beständigkeit)

- Haushaltsgegenstände wie Aufbewahrungsbehälter und Möbelkomponenten

Verpackungsindustrie:

- Starre und flexible Lebensmittelbehälter

- Industrielle Verpackungslösungen

Elektrik & Elektronik:

- Draht- und Kabelisolierung

- Schutzgehäuse für Geräte

Vorteile von Thermoplastischen Polyolefinen

✔ Hohe Schlagfestigkeit – Absorbiert Stöße und mechanische Belastungen effektiv

✔ Flexibel und dennoch langlebig – Balance zwischen Elastizität und struktureller Integrität

✔ Hervorragende Wetter- und UV-Beständigkeit – Ideal für Außenanwendungen

✔ Gute chemische und Wasserbeständigkeit – Widersteht Ölen, Lösungsmitteln und Feuchtigkeit

✔ Leichtgewicht – Reduziert Materialkosten und verbessert die Kraftstoffeffizienz in Fahrzeugen

✔ Einfache Verarbeitung und Formgebung – Kann durch Spritzgießen, Extrusion oder Thermoformen geformt werden

✔ Thermoplastisch und recycelbar – Kann wiederverarbeitet werden, was es umweltfreundlich macht

✔ Kosteneffizient – Geringere Produktionskosten im Vergleich zu duroplastischen Kautschuken

Nachteile von Thermoplastischen Polyolefinen

✘ Geringere Hitzebeständigkeit – Begrenzte Einsatzfähigkeit bei Temperaturen über 120–140 °C

✘ Niedrigere Steifigkeit im Vergleich zu einigen Kunststoffen – Kann Verstärkung (z. B. Glasfasern) für strukturelle Festigkeit erfordern

✘ Einschränkungen bei der Oberflächenbeschaffenheit – Kann Beschichtungen oder Behandlungen für ein verbessertes Erscheinungsbild erfordern

✘ Schwierige Verklebung mit Klebstoffen – Benötigt spezielle Klebetechniken aufgrund niedriger Oberflächenenergie

✘ Kann bei extremer Kälte spröde werden – Einige Formulierungen können bei sehr niedrigen Temperaturen an Flexibilität verlieren

Thermoplastisches Copolyester (COPE)/(TPEE)

Thermoplastische Copolyester (COPE), auch bekannt als thermoplastische Polyester-Elastomere (TPEE), sind eine Klasse von thermoplastischen Elastomeren (TPEs), die die mechanischen Eigenschaften von technischen Kunststoffen mit der Elastizität von Gummi kombinieren. Sie bestehen aus harten, kristallinen Polyestersegmenten und weichen, amorphen Segmenten, wodurch eine ausgewogene Kombination aus Festigkeit, Flexibilität und chemischer Beständigkeit erreicht wird.

Eigenschaften

Thermoplastische Copolyester (COPE), auch als thermoplastische Polyester-Elastomere (TPEE) bezeichnet, vereinen die mechanische Festigkeit von technischen Kunststoffen mit der Flexibilität und Widerstandsfähigkeit von Elastomeren. Sie weisen eine hervorragende Elastizität auf, wodurch sie nach einer Verformung in ihre ursprüngliche Form zurückkehren können, während sie gleichzeitig eine hohe Zugfestigkeit und Haltbarkeit bieten. COPE-Materialien verfügen über eine ausgezeichnete Beständigkeit gegenüber Chemikalien und Lösungsmitteln und eignen sich daher für den Einsatz in anspruchsvollen Umgebungen. Ihre thermische Stabilität ermöglicht den Erhalt der Materialeigenschaften über einen breiten Temperaturbereich hinweg, mit guter Flexibilität bei niedrigen Temperaturen und Widerstandsfähigkeit gegen thermische Alterung. Darüber hinaus besitzen sie eine hohe Abriebfestigkeit, Schlagzähigkeit und Ermüdungsbeständigkeit, was eine lange Lebensdauer in anspruchsvollen Anwendungen gewährleistet. Dank der einfachen Verarbeitbarkeit durch Spritzguss, Extrusion und Blasformen wird COPE in der Automobil-, Industrie-, Konsumgüter- und Medizintechnik eingesetzt, wo eine Kombination aus Robustheit, Flexibilität und chemischer Beständigkeit erforderlich ist.

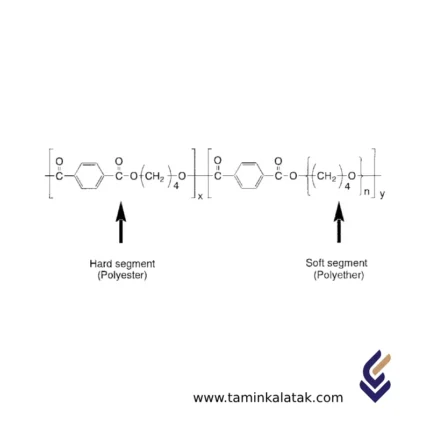

Struktur

Thermoplastische Copolyester (COPE), auch als thermoplastische Polyester-Elastomere (TPEE) bekannt, sind Hochleistungselastomere, die die Eigenschaften von Thermoplasten und Gummi kombinieren. Ihre Struktur besteht aus abwechselnden weichen und harten Segmenten. Die weichen Segmente bestehen typischerweise aus aliphatischen Polyether- oder Polyesterketten, die für Flexibilität und Elastizität sorgen, während die harten Segmente aus Polyesterblöcken bestehen und Festigkeit, thermische Beständigkeit und Haltbarkeit verleihen. Diese segmentierte Blockcopolymer-Struktur ermöglicht es TPEEs, hervorragende mechanische Eigenschaften wie hohe Zugfestigkeit, Schlagzähigkeit und überragende Ermüdungsfestigkeit zu zeigen. Die Esterbindungen in der harten Phase tragen zur chemischen Beständigkeit und thermischen Stabilität bei, während die weiche Phase auch bei niedrigen Temperaturen für Flexibilität sorgt. Aufgrund dieser einzigartigen molekularen Architektur werden COPEs in verschiedenen Industrien wie der Automobilbranche, Konsumgüterindustrie, Elektronik und Medizintechnik eingesetzt, wo sowohl Widerstandsfähigkeit als auch gute Verarbeitbarkeit erforderlich sind.

Anwendungen

- Automobilindustrie: Luftkanäle, Gleichlaufgelenkmanschetten (CVJ), Faltenbälge, Dichtungen und Kabelummantelungen aufgrund hoher Wärme- und Chemikalienbeständigkeit.

- Industrie & Maschinenbau: Fördersysteme, Schläuche, Dichtungen und Gummidichtungen für hohe Haltbarkeit und Flexibilität.

- Konsumgüter: Schuhsohlen, Sportausrüstungen und flexible Smartphone-Komponenten für Komfort und Robustheit.

- Elektronik & Elektrotechnik: Kabelisolierungen, Steckverbinder und Schutzbeschichtungen aufgrund hervorragender dielektrischer Eigenschaften.

- Medizinische Anwendungen: Schläuche, Katheter und Soft-Touch-Griffe dank Biokompatibilität und Sterilisationsbeständigkeit.

Vorteile

✔ Hohe Elastizität & Flexibilität – Behält Form und Flexibilität auch unter Belastung bei.

✔ Exzellente Wärmebeständigkeit – Bessere Leistung bei hohen Temperaturen als andere TPEs.

✔ Überlegene mechanische Festigkeit – Hohe Zugfestigkeit, Schlagzähigkeit und Ermüdungsbeständigkeit.

✔ Gute chemische Beständigkeit – Resistent gegen Öle, Lösungsmittel und viele Industriechemikalien.

✔ Breites Verarbeitungsspektrum – Einfach zu verarbeiten durch Spritzguss, Extrusion und Blasformen.

✔ Recycelbar – Umweltfreundlicher als duroplastische Elastomere.

Nachteile

✖ Höhere Kosten – Teurer als andere thermoplastische Elastomere (TPEs).

✖ Eingeschränkte Flexibilität bei niedrigen Temperaturen – Weniger flexibel als TPU in extrem kalten Umgebungen.

✖ Feuchtigkeitsaufnahme – Kann vor der Verarbeitung getrocknet werden müssen, um Defekte zu vermeiden.

✖ Verarbeitungsschwierigkeiten – Erfordert präzise Temperaturkontrolle während des Spritzgießens und der Extrusion.