Polycarbonat (PC)

Polycarbonat (PC) ist ein Hochleistungsthermoplast, der für seine Transparenz, Schlagfestigkeit, Hitzebeständigkeit und Dimensionsstabilität bekannt ist. Es wird häufig in Anwendungen eingesetzt, die hohe mechanische Festigkeit und optische Klarheit erfordern.

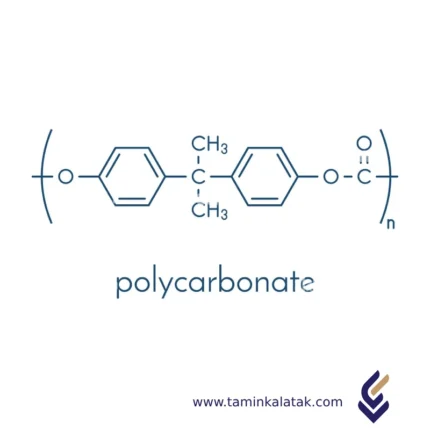

Struktur

Polycarbonat (PC) ist ein thermoplastisches Polymer mit einer Molekularstruktur, die durch Carbonatgruppen (-O-(C=O)-O-) in der Hauptkette gekennzeichnet ist. Es wird typischerweise durch die Reaktion von Bisphenol A (BPA) mit Phosgen (COCl₂) oder durch Schmelzpolymerisation mit Diphenylcarbonat synthetisiert. Die resultierende Polymerstruktur besteht aus sich wiederholenden aromatischen Ringen, die durch Carbonatgruppen verbunden sind. Diese Struktur verleiht Polycarbonat eine hohe Schlagzähigkeit, optische Klarheit und thermische Stabilität. Die starren aromatischen Ringe sorgen für mechanische Festigkeit, während die Carbonatbindungen eine gewisse Flexibilität bieten, wodurch Polycarbonat sowohl stark als auch zäh ist. Diese einzigartige Struktur macht Polycarbonat zu einem idealen Material für zahlreiche industrielle Anwendungen, darunter Automobil-, Elektronik- und Bauwesen.

Eigenschaften

Polycarbonat (PC) ist für seine außergewöhnliche Schlagfestigkeit, hohe optische Klarheit und hervorragende thermische Stabilität bekannt. Es besitzt eine hohe Glasübergangstemperatur von etwa 150 °C, wodurch es auch bei erhöhten Temperaturen seine Form und mechanischen Eigenschaften beibehält. PC weist eine gute Dimensionsstabilität auf und ist beständig gegenüber Verformungen unter Belastung, was es für Präzisionsanwendungen geeignet macht. Es besitzt eine inhärente Flammwidrigkeit, wobei einige Typen die UL 94 V-0 Norm erfüllen. Aufgrund seiner ausgezeichneten elektrischen Isolationseigenschaften wird Polycarbonat häufig in elektronischen und elektrischen Komponenten verwendet. Es hat eine moderate chemische Beständigkeit, ist jedoch empfindlich gegenüber bestimmten Lösungsmitteln und alkalischen Substanzen, die Spannungsrisse verursachen können.

Zusätzlich zeichnet sich PC durch eine hohe Transparenz aus, mit einer Lichtdurchlässigkeit, die mit der von Glas vergleichbar ist, wodurch es ideal für optische Anwendungen wie Linsen und Schutzabdeckungen ist. Während es eine gute Witterungsbeständigkeit aufweist, kann eine längere UV-Exposition zu Vergilbung und Abbau führen, sofern keine stabilisierenden Additive eingesetzt werden. Aufgrund dieser Eigenschaften ist Polycarbonat ein vielseitig einsetzbares Material in Branchen wie Automobilbau, Bauwesen, Medizintechnik und Unterhaltungselektronik.

Anwendungen von Polycarbonat (PC):

• Automobilindustrie: Scheinwerferabdeckungen, Schiebedächer, Innenverkleidungen, Armaturenbretter.

• Elektronik & Elektrotechnik: Laptopgehäuse, Smartphonehüllen, elektrische Gehäuse, Steckverbinder.

• Bauwesen: Dachplatten, Sicherheitsverglasungen, Gewächshäuser, Schallschutzwände.

• Medizintechnik: Chirurgische Instrumente, Spritzenkomponenten, Gehäuse für medizinische Geräte.

• Konsumgüter: Brillengläser, CDs/DVDs, wiederverwendbare Wasserflaschen, Schutzschilde.

• Industrie: Maschinenabdeckungen, Schutzhelme, kugelsichere Glaslaminate.

Vorteile von Polycarbonat (PC):

• Hohe Schlagfestigkeit: Nahezu unzerbrechlich, ideal für Sicherheitsanwendungen.

• Optische Klarheit: Transparent mit einer Lichtdurchlässigkeit ähnlich wie Glas.

• Hitzebeständigkeit: Widersteht hohen Temperaturen ohne Verformung.

• Gute elektrische Isolation: Geeignet für elektronische und elektrische Anwendungen.

• Flammwidrigkeit: Einige Typen erfüllen die UL 94 V-0 Norm.

• Leichtgewicht: Deutlich leichter als Glas bei gleichzeitig hoher Festigkeit.

• Einfache Verarbeitung: Kann in komplexe Formen gegossen werden.

Nachteile von Polycarbonat (PC):

• Kratzanfällig: Erfordert spezielle Beschichtungen für eine verbesserte Oberflächenhärte.

• Chemische Empfindlichkeit: Anfällig für Spannungsrisse durch bestimmte Lösungsmittel und Chemikalien.

• UV-Empfindlichkeit: Kann bei längerer UV-Exposition vergilben und abbauen, sofern keine Stabilisatoren verwendet werden.

• Höhere Kosten: Teurer als andere Kunststoffe wie Acryl oder ABS.

• Begrenzte Flexibilität: Kann unter extremen Bedingungen trotz hoher Zähigkeit spröde werden.

Polymethylmethacrylat (PMMA)

Polymethylmethacrylat (PMMA), allgemein bekannt als Acryl oder unter Markennamen wie Plexiglas, Lucite und Perspex, ist ein synthetisches Polymer, das durch die Polymerisation von Methylmethacrylat (MMA)-Monomeren hergestellt wird. Es handelt sich um einen transparenten thermoplastischen Werkstoff, der aufgrund seiner optischen Klarheit, Haltbarkeit und Vielseitigkeit in verschiedenen Branchen weit verbreitet ist.

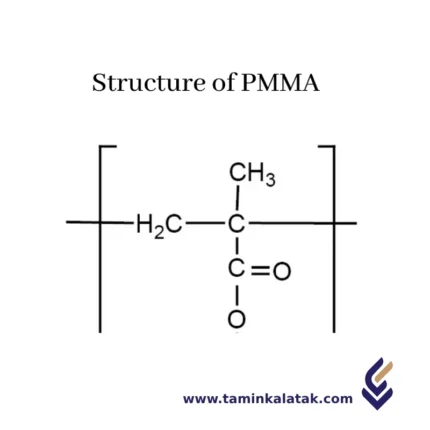

Struktur

Die Struktur von Polymethylmethacrylat (PMMA) basiert auf der Polymerisation von Methylmethacrylat (MMA)-Monomeren. Jedes MMA-Monomer enthält eine Methacrylatgruppe, die eine Kohlenstoff-Kohlenstoff-Doppelbindung (C=C) besitzt und mit einer Methylgruppe (CH₃) sowie einer Methoxycarbonylgruppe (COO) verbunden ist. Während der Polymerisation öffnen sich die Doppelbindungen der MMA-Monomere und verknüpfen die Monomere zu langen Ketten. Dies führt zu einem Polymer-Rückgrat mit sich wiederholenden Einheiten, in denen jedes Bauelement ein Kohlenstoffatom enthält, das an eine Methylgruppe und eine Carbonylgruppe gebunden ist, und eine Struktur wie -[CH₂-C(CH₃)COO]- bildet. Diese sich wiederholenden Einheiten verleihen PMMA seine charakteristischen Eigenschaften, darunter optische Klarheit, Steifigkeit und UV-Beständigkeit. Die Polymerisation kann entweder lineare oder verzweigte Strukturen erzeugen, die je nach Verarbeitungsbedingungen hochkristallin oder amorph sein können, was zur Festigkeit und Transparenz von PMMA beiträgt.

Eigenschaften

Polymethylmethacrylat (PMMA) ist ein vielseitiges und weit verbreitetes Polymer mit mehreren bemerkenswerten Eigenschaften. Es zeichnet sich durch seine hervorragende optische Klarheit und Transparenz aus und wird häufig als leichtgewichtige Alternative zu Glas in Anwendungen wie Fenstern, Displays und Linsen eingesetzt. PMMA besitzt eine gute Witterungsbeständigkeit, einschließlich UV-Stabilität, wodurch eine Vergilbung oder Brüchigkeit durch Sonnenlicht vermieden wird. Im Vergleich zu Glas ist PMMA relativ leicht, was es in Anwendungen, bei denen eine Gewichtsreduzierung wichtig ist, besonders attraktiv macht. Darüber hinaus weist PMMA eine moderate chemische Beständigkeit auf, ist jedoch empfindlich gegenüber starken Säuren, Basen und Lösungsmitteln wie Aceton.

Das Material hat eine relativ hohe Steifigkeit und ist widerstandsfähig gegenüber Verformung unter normalen Bedingungen, obwohl es spröder ist als andere Kunststoffe wie Polycarbonat. PMMA verfügt zudem über gute elektrische Isoliereigenschaften und lässt sich einfach durch Verfahren wie Extrusion, Spritzguss und Gießen verarbeiten. Allerdings ist es anfällig für Kratzer und erfordert eine sorgfältige Handhabung oder Beschichtung, um seine Klarheit zu bewahren. Trotz seiner Sprödigkeit bleibt PMMA aufgrund seines ausgewogenen Verhältnisses von Klarheit, Witterungsbeständigkeit und Vielseitigkeit ein beliebter Werkstoff.

Anwendungsbereiche von Polymethylmethacrylat (PMMA):

- Optische Linsen: Wird in Brillengläsern, Kameralinsen und optischen Geräten aufgrund seiner hervorragenden Transparenz und Klarheit verwendet.

- Beschilderung und Displays: Häufig in beleuchteten Schildern, Werbedisplays und Verkaufsdisplays eingesetzt.

- Automobilindustrie: Verwendung in Scheinwerfern, Rücklichtern sowie in Innen- und Außenteilen von Fahrzeugen.

- Luft- und Raumfahrt: Eingesetzt für Flugzeugfenster, Cockpit-Abdeckungen und Beleuchtungskörper aufgrund seines geringen Gewichts und seiner optischen Eigenschaften.

- Bauwesen: Verwendet für Fenster, Oberlichter, Fassaden und andere Bauelemente als Glasersatz aufgrund seiner Haltbarkeit und Witterungsbeständigkeit.

- Medizinische Anwendungen: Verwendet in Intraokularlinsen (IOLs), Knochenzement und anderen medizinischen Geräten wegen seiner Biokompatibilität und Klarheit.

- Aquarienwände: Beliebt für große Aquarien und Tanks als transparente, leichte Alternative zu Glas.

- Möbel: Wird in modernen oder minimalistischen Designs für Tische, Stühle und Trennwände eingesetzt.

Vorteile von Polymethylmethacrylat (PMMA):

✔ Hohe Transparenz: PMMA ist hochtransparent und somit ideal für optische und Display-Anwendungen.

✔ Geringes Gewicht: PMMA ist deutlich leichter als Glas, was die Handhabung und Installation erleichtert und das Gesamtgewicht in vielen Anwendungen reduziert.

✔ UV- und Witterungsbeständigkeit: PMMA weist eine hohe UV-Beständigkeit auf, wodurch es nicht vergilbt oder durch Sonnenlicht abgebaut wird – ideal für den Außeneinsatz.

✔ Gute chemische Beständigkeit: Es ist beständig gegen viele gängige Chemikalien und Umwelteinflüsse und somit langlebig in verschiedensten Bedingungen.

✔ Einfache Verarbeitung: PMMA kann leicht durch verschiedene Verfahren wie Extrusion, Spritzguss und Gießen verarbeitet werden, was eine hohe Designflexibilität ermöglicht.

✔ Vielseitigkeit: Es wird in einer Vielzahl von Branchen eingesetzt, von Medizin und Luftfahrt bis hin zu Konsumgütern, was seine breite Anwendbarkeit zeigt.

Nachteile von Polymethylmethacrylat (PMMA):

✖ Sprödigkeit: PMMA ist spröder als andere Kunststoffe wie Polycarbonat, was bedeutet, dass es bei starker Belastung oder Aufprall leichter brechen kann.

✖ Kratzerempfindlichkeit: PMMA ist anfälliger für Kratzer als andere Materialien, was sein Erscheinungsbild und seine Klarheit im Laufe der Zeit beeinträchtigen kann.

✖ Chemische Empfindlichkeit: Trotz seiner guten chemischen Beständigkeit kann PMMA durch starke Säuren, Basen und bestimmte Lösungsmittel wie Aceton beschädigt werden.

✖ Geringe Schlagfestigkeit: PMMA ist weniger schlagfest als Polycarbonat und daher nicht für Hochlastanwendungen geeignet.

✖ Begrenzte Flexibilität: PMMA ist relativ steif und kann unter Spannung zerbrechen, was seine Einsatzmöglichkeiten in Anwendungen mit hohen Belastungen oder hoher Flexibilität einschränkt.