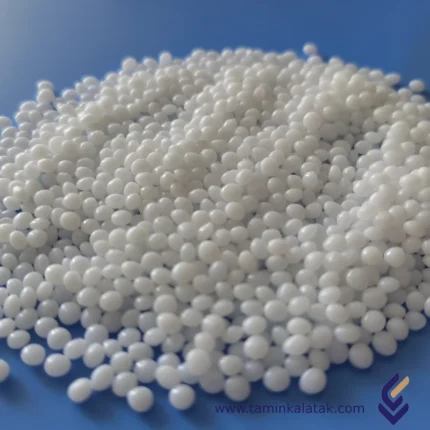

Polybutylenterephthalat (PBT)

Polybutylenterephthalat (PBT) ist ein Hochleistungsthermoplast aus der Polyesterklasse, der für seine ausgezeichneten mechanischen, elektrischen und thermischen Eigenschaften bekannt ist. Aufgrund seiner Festigkeit, chemischen Beständigkeit und dimensionsstabilen Struktur wird er häufig in der Elektro- und Automobilindustrie eingesetzt.

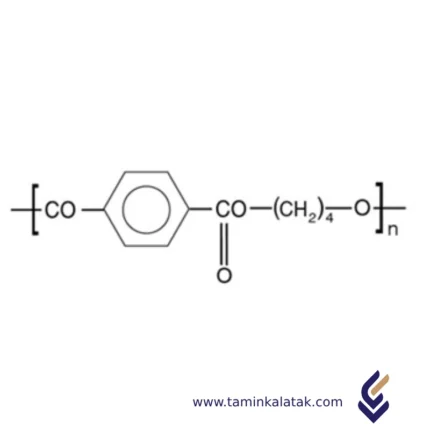

Struktur

Polybutylenterephthalat (PBT) ist ein thermoplastischer Polyester, der aus sich wiederholenden Ester-Funktionsgruppen in seiner molekularen Struktur besteht. Es wird durch die Polykondensation von Terephthalsäure oder Dimethylterephthalat mit 1,4-Butandiol synthetisiert. Das resultierende Polymer besteht aus langkettigen Makromolekülen mit alternierenden aromatischen Terephthalateinheiten und flexiblen Butylensegmenten. Diese Kombination bietet ein Gleichgewicht zwischen der Steifigkeit der aromatischen Ringe und der Flexibilität der aliphatischen Segmente. Die Esterbindungen tragen zur thermischen Stabilität und chemischen Beständigkeit bei, während die lineare Struktur eine hohe Kristallinität ermöglicht, was die mechanische Festigkeit und Dimensionsstabilität verbessert. Die teilkristalline Natur von PBT trägt außerdem zu seinen hervorragenden elektrischen Isolationseigenschaften und seiner geringen Feuchtigkeitsaufnahme bei, was es zu einem weit verbreiteten Material für technische Anwendungen macht.

Eigenschaften

Polybutylenterephthalat (PBT) ist ein teilkristalliner thermoplastischer Polyester, der für seine hervorragenden mechanischen, thermischen und elektrischen Eigenschaften bekannt ist. Es besitzt eine hohe Zugfestigkeit, Steifigkeit und Schlagfestigkeit, wodurch es sich für anspruchsvolle technische Anwendungen eignet. PBT weist eine gute thermische Stabilität auf und kann hohen Temperaturen standhalten, ohne sich erheblich zu verformen. Seine geringe Feuchtigkeitsaufnahme sorgt für eine hohe Dimensionsstabilität, selbst in feuchten Umgebungen. Das Polymer ist äußerst beständig gegenüber Chemikalien wie Ölen, Lösungsmitteln und Kraftstoffen, was seine Langlebigkeit in anspruchsvollen Einsatzgebieten erhöht. Darüber hinaus besitzt PBT hervorragende elektrische Isolationseigenschaften, wodurch es ideal für Anwendungen in der Elektronik- und Elektroindustrie ist. Einige PBT-Typen sind zudem flammhemmend, was die Sicherheit in Bereichen erhöht, in denen Feuerbeständigkeit erforderlich ist. Das Material lässt sich leicht durch Spritzguss und Extrusion verarbeiten, wodurch es vielseitig in der Herstellung verschiedener Komponenten eingesetzt wird.

Anwendungen von Polybutylenterephthalat (PBT):

• Elektrik und Elektronik: Steckverbinder, Schalter, Schutzschalter, Spulenkörper und Isolatoren.

• Automobilindustrie: Scheinwerfergehäuse, Zündsystemkomponenten, Kraftstoffsystemteile und Sensoren.

• Konsumgüter: Gehäuse für Haushaltsgeräte, Gehäuse für Elektrowerkzeuge, Tastenkappen für Tastaturen und Zahnbürstenborsten.

• Industrielle Bauteile: Zahnräder, Lager, Pumpengehäuse und mechanische Bauteile mit hoher Verschleißfestigkeit.

• Medizinische Geräte: Bestimmte PBT-Typen werden aufgrund ihrer chemischen Beständigkeit und Stabilität in medizinischen Anwendungen verwendet.

Vorteile von Polybutylenterephthalat (PBT):

• Hohe Festigkeit, Steifigkeit und Zähigkeit für eine lange Lebensdauer.

• Hervorragende thermische Stabilität, wodurch hohe Temperaturen standgehalten werden können.

• Geringe Feuchtigkeitsaufnahme für hohe Dimensionsstabilität.

• Hohe Beständigkeit gegenüber Chemikalien, Ölen und Lösungsmitteln.

• Gute elektrische Isolationseigenschaften, ideal für Elektroanwendungen.

• Einfache Verarbeitung durch Spritzguss und Extrusion.

• Bestimmte Typen sind flammhemmend für erhöhte Sicherheit.

Nachteile von Polybutylenterephthalat (PBT):

• Geringere Schlagzähigkeit im Vergleich zu einigen anderen technischen Kunststoffen.

• Kann unter längerer UV-Einwirkung ohne Stabilisatoren abbauen.

• Spröde bei sehr niedrigen Temperaturen, was die Anwendung in extrem kalten Umgebungen einschränkt.

• Etwas geringere Festigkeit und Steifigkeit im Vergleich zu Polyethylenterephthalat (PET).

• Kann bei längerer Einwirkung von heißem Wasser oder Dampf zur Hydrolyse neigen.

Polyetheretherketon (PEEK)

Polyetheretherketon (PEEK) ist ein Hochleistungsthermoplast, der für seine hervorragenden mechanischen, chemischen und thermischen Eigenschaften bekannt ist. Es gehört zur Familie der Polyaryletherketone (PAEK) und wird in anspruchsvollen Anwendungen in Branchen wie Luft- und Raumfahrt, Automobilindustrie, Medizintechnik und Elektronik weit verbreitet eingesetzt.

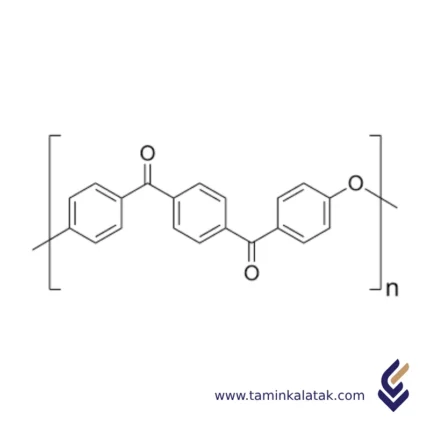

Struktur

Die Struktur von Polyetheretherketon (PEEK) besteht aus einem aromatischen Rückgrat mit sich wiederholenden Ether (-O-) und Keton (C=O) Funktionsgruppen, die zu seiner hohen thermischen und mechanischen Stabilität beitragen. Seine Molekularstruktur setzt sich aus abwechselnden Benzophenon-Einheiten (C=O, die mit Benzolringen verbunden sind) und Ether (-O-) Verknüpfungen zusammen, wodurch ein teilkristallines Polymer entsteht. Die starren aromatischen Ringe verleihen PEEK Festigkeit und Hitzebeständigkeit, während die flexiblen Etherbindungen für Zähigkeit und gute Verarbeitbarkeit sorgen. Diese einzigartige Kombination struktureller Elemente verleiht PEEK außergewöhnliche Eigenschaften, wie eine hohe Schmelztemperatur, chemische Beständigkeit und hervorragende mechanische Leistung unter extremen Bedingungen.

Eigenschaften

Polyetheretherketon (PEEK) ist ein Hochleistungsthermoplast mit einer einzigartigen Kombination aus thermischen, mechanischen und chemischen Eigenschaften. Es besitzt eine hervorragende Hitzebeständigkeit mit einer Dauergebrauchstemperatur von bis zu 250 °C und einer Schmelztemperatur von 343 °C. PEEK weist eine außergewöhnliche mechanische Festigkeit, hohe Steifigkeit sowie eine hervorragende Verschleiß- und Abriebfestigkeit auf, was es für anspruchsvolle Anwendungen prädestiniert. Das Material ist hochbeständig gegenüber Chemikalien, einschließlich Säuren, Basen und Lösungsmitteln, was seine Langlebigkeit in aggressiven Umgebungen sichert.

Darüber hinaus verfügt PEEK über einen niedrigen Reibungskoeffizienten und selbstschmierende Eigenschaften, die seine Leistung in Lagern und Zahnrädern verbessern. PEEK ist außerdem biokompatibel und eignet sich daher ideal für medizinische Implantate und Geräte. Aufgrund seiner hervorragenden elektrischen Isoliereigenschaften wird es auch in der Elektronik- und Elektroindustrie eingesetzt. Zudem besitzt PEEK eine geringe Entflammbarkeit mit minimaler Rauch- und Schadstoffemission, was zur Sicherheit in Hochleistungsanwendungen beiträgt.

Anwendungen von Polyetheretherketon (PEEK):

• Luft- und Raumfahrt: Verwendung in Flugzeugkomponenten, Motorteilen und Isolierungen aufgrund der hohen Temperaturbeständigkeit und des geringen Gewichts.

• Automobilindustrie: Einsatz in Zahnrädern, Lagern, Dichtungen und elektrischen Steckverbindern für hohe Haltbarkeit und reduzierte Reibung.

• Medizintechnik: Verwendung in orthopädischen Implantaten, Wirbelsäulencages und Zahnprothesen aufgrund der Biokompatibilität und Sterilisationsbeständigkeit.

• Öl- und Gasindustrie: Verwendung in Dichtungen, Ventilen und Pumpenkomponenten aufgrund der chemischen Beständigkeit und Druckstabilität.

• Elektronik: Verwendung in Steckverbindern, Isolatoren und der Halbleiterfertigung aufgrund der hervorragenden elektrischen Isolationseigenschaften.

• 3D-Druck und Fertigung: Einsatz in der additiven Fertigung für Hochleistungskomponenten, die Festigkeit und Hitzebeständigkeit erfordern.

Vorteile von PEEK:

• Hohe thermische Beständigkeit: Stabilität bis zu 250 °C.

• Hervorragende mechanische Festigkeit und Verschleißfestigkeit.

• Außergewöhnliche chemische Beständigkeit gegenüber Säuren, Basen und Lösungsmitteln.

• Niedrige Reibung und selbstschmierende Eigenschaften.

• Biokompatibel und sterilisierbar für medizinische Anwendungen.

• Hervorragende elektrische Isolationseigenschaften.

• Geringe Entflammbarkeit mit minimaler Rauch- und Schadstoffemission.

• Leichtgewichtig, ideal für Luft- und Raumfahrt sowie Automobilindustrie.

Nachteile von PEEK:

• Hohe Kosten im Vergleich zu herkömmlichen Kunststoffen.

• Schwierige Verarbeitung aufgrund der hohen Schmelztemperatur.

• Erfordert spezielle Ausrüstung für Spritzguss oder mechanische Bearbeitung.

• Begrenzte Verfügbarkeit im Vergleich zu weiter verbreiteten Polymeren.

• Kann bei längerer Einwirkung von starken Säuren und UV-Strahlung abgebaut werden.

Polyetherimid (PEI)

Polyetherimid (PEI) ist ein Hochleistungsthermoplast mit ausgezeichneten mechanischen, thermischen und chemischen Eigenschaften. Er wird häufig in anspruchsvollen Anwendungen in Branchen wie Luft- und Raumfahrt, Automobilbau, Medizintechnik und Elektronik eingesetzt.

Struktur

Polyetherimid (PEI) ist ein amorpher Thermoplast mit einer Rückgratstruktur, die aus sich wiederholenden Ether- und Imid-Gruppen besteht. Die Ether (-O-)-Bindungen sorgen für Flexibilität und eine verbesserte Verarbeitbarkeit, während die Imid (-CO-N-CO-)-Gruppen zur hohen thermischen Stabilität, mechanischen Festigkeit und chemischen Beständigkeit des Polymers beitragen. Die Struktur enthält typischerweise aromatische Ringe, die die Steifigkeit und die thermische Leistung verbessern. Diese Kombination funktioneller Gruppen führt zu einem Polymer mit hervorragender Dimensionsstabilität, Flammbeständigkeit und elektrischen Isolationseigenschaften. Dank dieser einzigartigen molekularen Struktur behält PEI seine Festigkeit und Steifigkeit auch bei hohen Temperaturen bei und eignet sich daher ideal für anspruchsvolle technische Anwendungen.

Eigenschaften

Polyetherimid (PEI) ist ein Hochleistungsthermoplast mit außergewöhnlichen mechanischen, thermischen und elektrischen Eigenschaften. Er hat eine hohe Glasübergangstemperatur von etwa 217°C, wodurch er auch unter extremen Hitzebedingungen seine strukturelle Integrität beibehält. PEI weist eine hervorragende Zug- und Biegefestigkeit auf und bietet damit eine hohe Haltbarkeit sowie Widerstandsfähigkeit gegen Verformung unter Last. Das Material ist von Natur aus flammhemmend und erzeugt nur geringe Rauchentwicklung, wodurch es sich ideal für Anwendungen in der Luft- und Raumfahrt sowie in der Elektronik eignet.

Das Polymer besitzt zudem eine gute chemische Beständigkeit gegenüber einer Vielzahl von Lösungsmitteln, Ölen und schwachen Säuren, ist jedoch empfindlich gegenüber starken Basen. Mit seinen exzellenten elektrischen Isolationseigenschaften wird PEI häufig in elektrischen und elektronischen Bauteilen verwendet. Darüber hinaus hat PEI eine geringe Wärmeausdehnung und eine hohe Dimensionsstabilität, was eine hohe Präzision bei hohen Temperaturen gewährleistet. Aufgrund seiner inhärenten Transparenz und der Möglichkeit, es einzufärben, ist es vielseitig für verschiedene industrielle Anwendungen einsetzbar.

Anwendungsbereiche von Polyetherimid (PEI):

• Luft- und Raumfahrt: Innenraumverkleidungen, Lüftungskanäle und elektrische Steckverbinder aufgrund der Flammbeständigkeit und des geringen Gewichts.

• Automobilbau: Motorkomponenten, Sensorgehäuse und Beleuchtungssysteme, die eine hohe Hitzebeständigkeit erfordern.

• Medizintechnik: Chirurgische Instrumente und medizinische Geräte, die eine wiederholte Sterilisation und hohe Haltbarkeit erfordern.

• Elektronik und Elektrotechnik: Isolierende Steckverbinder, Leiterplatten und Halbleiterverarbeitungskomponenten.

• 3D-Druck: Hochleistungsanwendungen mit PEI-basierten Filamenten wie ULTEM™ 9085 und ULTEM™ 1010.

• Industrie und Lebensmittelverarbeitung: Bauteile für Hochtemperatur- und chemikalienbeständige Anwendungen.

Vorteile von Polyetherimid (PEI):

• Hohe thermische Stabilität, beständig bis zu 217°C.

• Hervorragende mechanische Festigkeit und Steifigkeit, ideal für anspruchsvolle Anwendungen.

• Von Natur aus flammhemmend mit geringer Rauchentwicklung, ideal für sicherheitskritische Anwendungen.

• Gute chemische Beständigkeit gegenüber vielen Lösungsmitteln, Ölen und schwachen Säuren.

• Exzellente elektrische Isolationseigenschaften für elektronische Anwendungen.

• Gute Dimensionsstabilität mit geringer Kriechneigung für langfristige Präzision.

• Vielseitige Verarbeitungsmöglichkeiten, einschließlich Spritzguss, Extrusion und 3D-Druck.

Nachteile von Polyetherimid (PEI):

• Relativ hohe Kosten im Vergleich zu anderen technischen Kunststoffen.

• In bestimmten Formulierungen spröde, insbesondere bei Stoßbelastungen.

• Begrenzte Beständigkeit gegenüber starken Basen und einigen polaren Lösungsmitteln.

• Erfordert hohe Verarbeitungstemperaturen, was die Herstellungskosten erhöhen kann.

• Nimmt Feuchtigkeit auf, wodurch die mechanischen Eigenschaften beeinträchtigt werden können, wenn das Material nicht ordnungsgemäß getrocknet wird.

Polyetherketonketon (PEKK)

Polyetherketonketon (PEKK) ist ein Hochleistungsthermoplast, der zur Familie der Polyaryletherketone (PAEK) gehört. Er zeichnet sich durch außergewöhnliche mechanische, thermische und chemische Beständigkeit aus, wodurch er bevorzugt in anspruchsvollen Anwendungen wie Luft- und Raumfahrt, Automobilbau, Medizintechnik und industrieller Fertigung eingesetzt wird.

Struktur

Polyetherketonketon (PEKK) ist ein halb-kristalliner Polymer, der aus sich wiederholenden aromatischen Ringen besteht, die durch Ether- (–O–) und Ketongruppen (–C=O–) miteinander verbunden sind. Die molekulare Struktur basiert auf der Polyaryletherketon (PAEK)-Chemie, wobei das Verhältnis und die Anordnung der Ether- und Ketongruppen die Kristallinität und thermischen Eigenschaften beeinflussen. PEKK besitzt eine einzigartige molekulare Struktur, die Variationen in der Positionierung der Ketongruppen ermöglicht und zu verschiedenen isomeren Formen führt, insbesondere der Terephthaloyl- (T) und Isophthaloyl- (I) Form. Diese Variationen beeinflussen die Verarbeitungsmerkmale und die mechanische Leistung. Die Ketongruppen erhöhen die thermische Stabilität, während die Etherbindungen für eine gewisse Flexibilität sorgen, was PEKK zu einem vielseitigen Material für Hochleistungsanwendungen macht.

Eigenschaften

Polyetherketonketon (PEKK) bietet eine Kombination aus hoher mechanischer Festigkeit, exzellenter thermischer Stabilität und außergewöhnlicher chemischer Beständigkeit, was es für anspruchsvolle Anwendungen geeignet macht. Es kann kontinuierliche Einsatztemperaturen von bis zu 260°C aushalten und besitzt eine inhärente Flammhemmung mit geringer Rauch- und Toxizitätsentwicklung. PEKK weist eine hervorragende Verschleiß- und Abriebfestigkeit auf, was seine Haltbarkeit in hochbelasteten Umgebungen gewährleistet. Seine chemische Beständigkeit ermöglicht den Einsatz in aggressiven Umgebungen mit Säuren, Lösungsmitteln und Kohlenwasserstoffen. Die Kristallinität des Polymers kann gezielt angepasst werden, was eine größere Flexibilität bei der Verarbeitung durch Spritzguss, Extrusion und 3D-Druck ermöglicht. Im Vergleich zu anderen Polyaryletherketonen kristallisiert PEKK langsamer, was eine bessere Haftung in Verbundwerkstoffen und eine leichtere Verarbeitbarkeit ermöglicht. Diese Eigenschaften machen es zu einer bevorzugten Wahl in Luft- und Raumfahrt, Automobilbau, Medizintechnik und industriellen Anwendungen, die hohe Leistung erfordern.

Vorteile von Polyetherketonketon (PEKK):

• Hohe thermische Stabilität, beständig bis zu 260°C

• Exzellente mechanische Festigkeit und Langlebigkeit

• Hervorragende chemische Beständigkeit gegenüber Säuren, Lösungsmitteln und Kohlenwasserstoffen

• Inhärente Flammhemmung mit geringer Rauch- und Toxizitätsentwicklung

• Außergewöhnliche Verschleiß- und Abriebfestigkeit für Anwendungen mit hoher Reibung

• Anpassbare Kristallinität für verbesserte Verarbeitbarkeit und Haftung in Verbundwerkstoffen

• Gute elektrische Isolationseigenschaften für elektronische Anwendungen

• Kompatibel mit verschiedenen Fertigungstechniken, einschließlich Spritzguss, Extrusion und 3D-Druck

Nachteile von Polyetherketonketon (PEKK):

• Höhere Kosten im Vergleich zu Standardthermoplasten

• Erfordert spezielle Verarbeitungstechniken aufgrund hoher Schmelztemperaturen

• Begrenzte Verfügbarkeit im Vergleich zu weiter verbreiteten technischen Kunststoffen

• Je nach Kristallinitätsgrad kann es in einigen Formulierungen spröde sein

Anwendungsbereiche von Polyetherketonketon (PEKK):

• Luft- und Raumfahrt & Verteidigung: Strukturbauteile, Flugzeuginnenräume, Motorkomponenten

• Automobilbau: Leichtbaualternativen zu Metallkomponenten zur Verbesserung der Kraftstoffeffizienz

• Medizintechnik: Biokompatible Implantate, Prothesen und chirurgische Instrumente

• Elektronik: Hochleistungs-Isoliermaterialien, Steckverbinder und Leiterplattenkomponenten

• Öl & Gas: Dichtungen, Schläuche und Lager für extreme Temperaturen und chemische Beständigkeit

• 3D-Druck: Einsatz in der additiven Fertigung für hochfeste, hitzebeständige Bauteile

Polyketon (PK)

Polyketon (PK) ist ein Hochleistungsthermoplast, der für seine hervorragenden mechanischen Eigenschaften, chemische Beständigkeit und Umweltfreundlichkeit bekannt ist. Es wird hauptsächlich durch katalytische Polymerisation aus Kohlenmonoxid (CO) und Olefinen (wie Ethylen und Propylen) hergestellt. Die einzigartige Molekularstruktur von PK bietet eine ausgewogene Kombination aus Zähigkeit, Verschleißfestigkeit und geringer Feuchtigkeitsaufnahme, wodurch es sich für verschiedene industrielle Anwendungen eignet.

Struktur

Polyketon (PK) ist ein lineares alternierendes Copolymer, das aus Kohlenmonoxid (CO) und Olefinen wie Ethylen und Propylen besteht. Seine Struktur setzt sich aus sich wiederholenden Ketongruppen (C=O) zusammen, die zwischen Kohlenwasserstoffeinheiten positioniert sind, wodurch eine hochgeordnete und kristalline Polymerkettenstruktur entsteht. Diese abwechselnde Anordnung von Carbonyl- und Alkylgruppen trägt zu den einzigartigen mechanischen Eigenschaften, der chemischen Beständigkeit und der thermischen Stabilität bei. Die Ketongruppen verstärken die intermolekularen Wechselwirkungen, wodurch eine überragende Verschleißfestigkeit und eine geringe Feuchtigkeitsaufnahme im Vergleich zu anderen technischen Kunststoffen erzielt werden. Die hochgeordnete Molekularstruktur führt zudem zu ausgezeichneter Zähigkeit und Schlagfestigkeit, was Polyketon zu einem vielseitigen Material für anspruchsvolle Anwendungen macht.

Eigenschaften

Polyketon (PK) bietet eine einzigartige Kombination aus mechanischen, thermischen und chemischen Eigenschaften, die es zu einem Hochleistungskunststoff machen. Es verfügt über außergewöhnliche Festigkeit, Zähigkeit und Schlagfestigkeit und übertrifft viele herkömmliche Polymere wie Nylon und Polyoxymethylen (POM). Dank seiner hohen Verschleißfestigkeit und niedrigen Reibung eignet es sich ideal für Anwendungen mit beweglichen Teilen und hohen Belastungen. Polyketon weist zudem eine hervorragende chemische Beständigkeit auf und bleibt in Gegenwart von Säuren, Basen, Kraftstoffen und Lösungsmitteln stabil, was seine Haltbarkeit in aggressiven Umgebungen erhöht. Darüber hinaus nimmt es nur wenig Feuchtigkeit auf, was eine hohe Maßhaltigkeit auch unter feuchten Bedingungen gewährleistet. Das Material bietet eine hohe thermische Stabilität und behält seine Eigenschaften über einen breiten Temperaturbereich hinweg bei. Zudem besitzt Polyketon gute elektrische Isolationseigenschaften, wodurch es sich für elektronische Anwendungen eignet. Ein weiterer Vorteil ist seine Umweltfreundlichkeit, da es aus Kohlenmonoxid und Olefinen synthetisiert wird, wodurch der Einsatz von erdölbasierten Rohstoffen reduziert wird, während es gleichzeitig recycelbar und nachhaltig ist.

Vorteile von Polyketon (PK)

• Hohe Festigkeit, Zähigkeit und Schlagfestigkeit

• Hervorragende Verschleißfestigkeit und niedrige Reibungseigenschaften

• Überragende chemische Beständigkeit gegen Säuren, Basen, Kraftstoffe und Lösungsmittel

• Geringe Feuchtigkeitsaufnahme, wodurch eine hohe Maßhaltigkeit sichergestellt wird

• Hohe thermische Stabilität über einen breiten Temperaturbereich hinweg

• Gute elektrische Isolationseigenschaften für elektronische Anwendungen

• Umweltfreundlich, da es aus Kohlenmonoxid und Olefinen hergestellt wird

• Recycelbar und nachhaltiger als erdölbasierte Polymere

Nachteile von Polyketon (PK)

• Höhere Kosten im Vergleich zu herkömmlichen Kunststoffen wie Nylon und POM

• Eingeschränkte Verfügbarkeit aufgrund einer begrenzten Anzahl von Herstellern

• Verarbeitungsschwierigkeiten, da spezielle Bedingungen für Spritzguss und Extrusion erforderlich sind

• Geringere Hitzebeständigkeit im Vergleich zu einigen Hochleistungskunststoffen wie PEEK

Anwendungen von Polyketon (PK)

• Automobilindustrie: Kraftstoffsystemkomponenten, Zahnräder, Steckverbinder und Bauteile unter der Motorhaube

• Industriemaschinen: Lager, Dichtungen, Förderbänder und Zahnräder

• Elektronik: Elektrische Steckverbinder, Isolatoren und Schaltkreisbauteile

• Konsumgüter: Sportausrüstung, Elektrowerkzeuge und Küchenutensilien

• Medizinische Geräte: Komponenten für die Arzneimittelverabreichung und langlebige medizinische Werkzeuge

• Öl- & Gasindustrie: Dichtungen und Dichtungsmaterialien, die gegen aggressive Chemikalien und Kraftstoffe beständig sind

Polyoxymethylen-Kunststoff (POM / Acetal)

Polyoxymethylen (POM), auch bekannt als Acetal, Delrin® (ein Markenname von DuPont) oder Polyacetal, ist ein hochleistungsfähiger technischer Thermoplast. Es wird aufgrund seiner hohen Festigkeit, geringen Reibung und hervorragenden Maßhaltigkeit in zahlreichen Anwendungen eingesetzt.

Struktur

Polyoxymethylen (POM), auch Acetal genannt, ist ein teilkristalliner Thermoplast, der aus sich wiederholenden Oxymethylen-Einheiten (-CH₂O-) in seiner Molekularstruktur besteht. Es gibt zwei Hauptvarianten: Homopolymer (POM-H) und Copolymer (POM-C). Die Homopolymer-Version, wie beispielsweise Delrin® von DuPont, besitzt eine hochgeordnete kristalline Struktur, die eine höhere mechanische Festigkeit und Steifigkeit verleiht. Die Copolymer-Variante enthält Comonomere, um das Risiko thermischer und oxidativer Zersetzung zu verringern, wodurch die chemische Beständigkeit und thermische Stabilität verbessert werden. Die starken Kohlenstoff-Sauerstoff-Bindungen im Rückgrat von POM tragen zu seiner hohen Festigkeit, geringen Reibung und ausgezeichneten Verschleißfestigkeit bei, was es zu einem idealen Material für Präzisionsbauteile in verschiedenen Branchen macht. Aufgrund seiner stark kristallinen Natur kann POM jedoch unter bestimmten Bedingungen spröde sein und weist begrenzte Hafteigenschaften auf, weshalb es oft spezielle Oberflächenbehandlungen für Klebe- oder Lackierprozesse benötigt.

Eigenschaften

Polyoxymethylen (POM), auch als Acetal bekannt, ist ein hochleistungsfähiger technischer Thermoplast, der für seine ausgezeichnete mechanische Festigkeit, Steifigkeit und Maßhaltigkeit geschätzt wird. Es besitzt einen niedrigen Reibungskoeffizienten und eine hohe Verschleißfestigkeit, was es ideal für Anwendungen mit gleitenden oder beweglichen Teilen macht. POM weist eine gute chemische Beständigkeit auf, insbesondere gegenüber Lösungsmitteln, Kraftstoffen und schwachen Säuren, und hat eine geringe Feuchtigkeitsaufnahme, wodurch es auch in feuchten Umgebungen seine Eigenschaften beibehält. Zudem bietet es hervorragende elektrische Isolationseigenschaften, was es für elektronische Komponenten geeignet macht. Die hohe Kristallinität trägt zu seiner Steifigkeit und Langlebigkeit bei. Allerdings hat POM eine geringe UV-Beständigkeit, kann bei hohen Temperaturen abbauen und weist begrenzte Hafteigenschaften auf, weshalb spezielle Behandlungen für Verklebungen oder Lackierungen erforderlich sind.

Vorteile

• Hohe mechanische Festigkeit und Steifigkeit

• Exzellente Verschleiß- und Abriebfestigkeit

• Niedrige Reibung, ideal für bewegliche Teile

• Gute Maßhaltigkeit mit geringer Feuchtigkeitsaufnahme

• Hervorragende chemische Beständigkeit gegen Lösungsmittel, Kraftstoffe und schwache Säuren

• Sehr gute elektrische Isolationseigenschaften

• Leicht zu bearbeiten und für Präzisionsbauteile formbar

Nachteile

• Geringe UV-Beständigkeit, was mit der Zeit zu Materialabbau führt

• Begrenzte Hitzebeständigkeit, typischerweise unter 120°C einsetzbar

• Kann unter hohen Stoßbelastungen spröde sein

• Schwierige Verklebung oder Lackierung ohne spezielle Oberflächenbehandlungen

• Empfindlich gegenüber thermischer Zersetzung bei Überhitzung während der Verarbeitung

Anwendungen

• Automobilindustrie – Kraftstoffsystemkomponenten, Zahnräder, Türschlösser, Sicherheitsgurtelemente

• Industrielle Maschinen – Lager, Buchsen, Förderbandteile, Rollen

• Verbraucherprodukte – Reißverschlüsse, Schnallen, Brillenfassungen, Messergriffe

• Elektronik – Schalter, Steckverbinder, Gehäuse für elektrische Bauteile

• Medizinische Geräte – Insulinpens, Inhalatorkomponenten, chirurgische Instrumente

• Luft- und Raumfahrt – Leichtbau-Zahnräder, Befestigungselemente, Innenraumbauteile