Polyarylat (PAR)

Polyarylat (PAR) ist ein Hochleistungsthermoplast, das für seine hervorragende thermische Stabilität, mechanische Festigkeit sowie seine Beständigkeit gegenüber Chemikalien und UV-Strahlung bekannt ist. Es wird häufig in Ingenieuranwendungen eingesetzt, bei denen Haltbarkeit und Hitzebeständigkeit erforderlich sind.

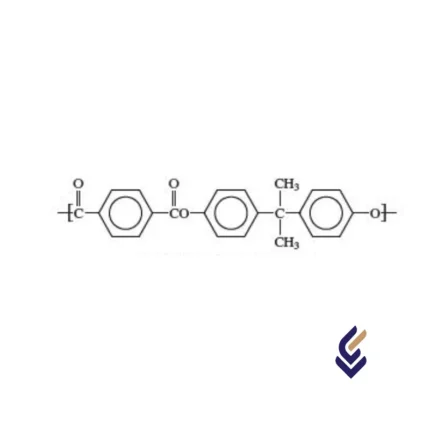

Struktur Polyarylat (PAR) ist ein Hochleistungsthermoplastpolymer, das aus sich wiederholenden aromatischen Ester-Einheiten in seinem Rückgrat besteht. Die Struktur besteht aus aromatischen Ringen (Benzol), die durch Ester (-COO-) Verknüpfungen verbunden sind, was ihm ausgezeichnete thermische und mechanische Eigenschaften verleiht. Das Vorhandensein dieser starren Benzolringe verbessert die Festigkeit, dimensionale Stabilität und die Beständigkeit gegenüber Hitze und UV-Strahlung des Polymers. Im Gegensatz zu aliphatischen Polyestern, die flexible Kohlenstoffketten aufweisen, verhindert das starre aromatische Rückgrat von Polyarylaten eine einfache molekulare Rotation, wodurch das Material hitzebeständiger und mechanisch robuster wird. Ein gängiger Typ von Polyarylat basiert auf Bisphenol A (BPA) und Terephthalsäure oder Isophthalsäure, wodurch ein Polymer mit einer hohen Glasübergangstemperatur und hervorragender Haltbarkeit entsteht. Diese einzigartige Struktur macht Polyarylate ideal für Anwendungen, die Transparenz, Hitzebeständigkeit und chemische Stabilität erfordern, wie optische Linsen, Automobilteile und elektronische Komponenten.

Eigenschaften Polyarylat (PAR) zeigt eine Kombination aus hoher thermischer Stabilität, mechanischer Festigkeit und chemischer Beständigkeit, was es zu einem wertvollen technischen Thermoplasten macht. Es hat eine hohe Glasübergangstemperatur (Tg) von etwa 180°C, was es ihm ermöglicht, seine Form und Festigkeit bei erhöhten Temperaturen beizubehalten. Seine hervorragenden mechanischen Eigenschaften, einschließlich hoher Zugfestigkeit und Zähigkeit, machen es widerstandsfähig gegen Abrieb und Stöße. Darüber hinaus weist PAR außergewöhnliche UV- und Wetterbeständigkeit auf, wodurch eine Zersetzung bei Sonneneinstrahlung verhindert wird, was es für den Außeneinsatz geeignet macht. Das Polymer ist auch chemisch beständig gegenüber Ölen, Säuren und Lösungsmitteln, was für eine lange Haltbarkeit in rauen Umgebungen sorgt. Viele Polyarylat-Grades sind optisch transparent, was sie für Linsen und Displayanwendungen nützlich macht. Zudem zeigt es eine gute dimensionale Stabilität und geringes Kriechen, was für Präzisionsanwendungen wie elektronische Bauteile und Automobilteile gewährleistet ist. Diese Eigenschaften machen PAR zu einem idealen Material für Hochleistungsanwendungen, bei denen Festigkeit, Hitzebeständigkeit und Haltbarkeit entscheidend sind.

Anwendungen von Polyarylat (PAR):

- Elektronik & Elektrische Bauteile: Wird in Steckverbindern, Isolatoren und Leiterplatten aufgrund seiner Wärme- und elektrischen Beständigkeit eingesetzt.

- Automobilteile: Ideal für Komponenten, die hohen Temperaturen und mechanischen Belastungen ausgesetzt sind.

- Luft- und Raumfahrtindustrie: Wird in Strukturkomponenten aufgrund seiner Leichtigkeit und hohen Haltbarkeit verwendet.

- Optische Linsen & Displays: Einige Grade sind optisch klar und eignen sich daher für Brillen, Kameralinsen und LCD-Panels.

- Medizinische Geräte: Beständig gegenüber Sterilisationsmethoden und biokompatibel für bestimmte medizinische Anwendungen.

- Industrielle Maschinen: Wird in Zahnrädern, Dichtungen und mechanischen Bauteilen verwendet, die hohe Festigkeit und Abriebfestigkeit erfordern.

- Konsumgüter: Finde Verwendung in hochwertigem Kochgeschirr, schützenden Beschichtungen und UV-beständigen Outdoor-Produkten.

Vorteile von Polyarylat (PAR):

- Hohe Hitzebeständigkeit: Beibehaltung der Festigkeit bei erhöhten Temperaturen.

- Exzellente mechanische Festigkeit: Hohe Zugfestigkeit und Schlagzähigkeit.

- UV- und Wetterbeständigkeit: Ideal für Außeneinsätze ohne Zersetzung.

- Gute chemische Beständigkeit: Hält Ölen, Säuren und Lösungsmitteln stand.

- Optische Klarheit: Einige Grades sind transparent und eignen sich für Linsen und Displays.

- Dimensionale Stabilität: Geringes Kriechen und hohe Steifigkeit für Präzisionsanwendungen.

Nachteile von Polyarylat (PAR):

- Hohe Kosten: Teurer als herkömmliche Kunststoffe.

- Schwierige Verarbeitung: Erfordert spezialisierte Ausrüstung und hohe Verarbeitungstemperaturen.

- Spröde unter bestimmten Bedingungen: Kann unter bestimmten Belastungen zu Rissen neigen.

- Begrenzte Verfügbarkeit: Weniger häufig verwendet als andere technische Kunststoffe, was zu weniger kommerziellen Graden führt.

Polyimide (PI)

Polyimid (PI) ist ein Hochleistungspolymer, das für seine außergewöhnliche thermische Stabilität, mechanische Festigkeit, chemische Beständigkeit und elektrische Isoliereigenschaften bekannt ist. Im Gegensatz zu herkömmlichen Thermoplasten können Polyimide extremen Temperaturen standhalten, was sie ideal für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, Elektronik und Industrie macht.

Struktur

Polyimid (PI) ist ein Polymer, das durch das Vorhandensein von Imid-Funktionsgruppen (-CO-N-CO-) in seinem molekularen Rückgrat gekennzeichnet ist. Die Struktur besteht aus aromatischen oder aliphatischen Dianhydriden und Diaminen, die eine Polymerisation durchlaufen, um hochstabile, hitzebeständige Ketten zu bilden. Die am häufigsten verwendeten Polyimide basieren auf aromatischen Strukturen, die zu ihrer außergewöhnlichen thermischen Stabilität, mechanischen Festigkeit und chemischen Beständigkeit beitragen. Das starre Rückgrat und die starken intermolekularen Kräfte, wie Wasserstoffbrückenbindungen und π-π-Wechselwirkungen, verbessern die dimensionsstabile Struktur und die isolierenden Eigenschaften. Je nach Formulierung können Polyimide entweder duroplastisch oder thermoplastisch sein, wobei Variationen in der Vernetzung und der molekularen Anordnung ihre Verarbeitbarkeit und Leistung in Hochtemperaturumgebungen beeinflussen.

Eigenschaften

Polyimid weist eine außergewöhnliche thermische Stabilität auf und kann bei Temperaturen über 260°C kontinuierlich eingesetzt werden, mit kurzzeitiger Beständigkeit gegenüber noch höheren Temperaturen ohne signifikante Degradation. Es besitzt eine hervorragende mechanische Festigkeit, einen hohen Elastizitätsmodul und ausgezeichnete Verschleißbeständigkeit, was es für anspruchsvolle Anwendungen geeignet macht. Das Material bietet zudem eine überlegene chemische Beständigkeit und bleibt in Gegenwart von Lösungsmitteln, Ölen und anderen aggressiven Chemikalien stabil. Seine elektrischen Isolationseigenschaften, einschließlich einer niedrigen Dielektrizitätskonstante und einer hohen Durchschlagspannung, machen es ideal für elektronische und luftfahrtspezifische Anwendungen. Zusätzlich hat Polyimid eine geringe Ausgasung, eine ausgezeichnete dimensionsstabile Struktur und ist strahlungsbeständig, was es für den Einsatz in der Raumfahrt und industriellen Hochleistungsumgebungen unverzichtbar macht. Dank dieser Kombination von Eigenschaften wird Polyimid in extremen Bedingungen eingesetzt, in denen herkömmliche Polymere versagen.

Anwendungen von Polyimid

• Luft- und Raumfahrt & Automobilindustrie: Hitzeschilde, Motorkomponenten und Isoliermaterialien für hohe Temperaturen.

• Elektronik & Halbleitertechnik: Flexible Leiterplatten (FPCBs), Chipgehäuse und Drahtisolierung.

• Medizin & Biotechnologie: Katheter, Schläuche, chirurgische Instrumente und Membranen für medizinische Geräte.

• Industrie & Maschinenbau: Hochleistungs-Gleitlager, Dichtungen, Dichtungsringe und verschleißfeste Komponenten.

• Optik & Photonik: Anwendungen in optischen Fasern und Beschichtungen für Hochtemperaturumgebungen.

• Raumfahrt: Isolierung in Raumfahrzeugen und strahlungsbeständige Bauteile mit geringer Ausgasung.

Vorteile von Polyimid

• Hohe thermische Stabilität, einsetzbar bei Temperaturen über 260°C.

• Hervorragende mechanische Festigkeit, Verschleißbeständigkeit und dimensionsstabile Struktur.

• Überlegene chemische Beständigkeit gegen Lösungsmittel, Öle und Kraftstoffe.

• Hervorragende elektrische Isolationseigenschaften, ideal für elektronische Anwendungen.

• Geringe Ausgasung und hohe Strahlungsbeständigkeit, geeignet für die Luft- und Raumfahrt.

• Leicht und dennoch extrem widerstandsfähig, was zur Gewichtsreduzierung in der Automobil- und Luftfahrtindustrie beiträgt.

Nachteile von Polyimid

• Schwierige Verarbeitung, insbesondere bei duroplastischen Polyimiden, die nicht erneut geschmolzen werden können.

• Hohe Kosten im Vergleich zu herkömmlichen Polymeren wie Polyamid (Nylon) oder Polyethylen.

• Spröde in bestimmten Formulierungen, was zu einer geringeren Schlagzähigkeit führen kann.

• Erfordert spezialisierte Geräte und Verfahren für die Verarbeitung und Herstellung.

• Begrenzte Löslichkeit in gängigen Lösungsmitteln, was die Verarbeitung komplexer macht.

Technische thermoplastische Vulkanisate (ETPV)

Ingenieur-Thermoplastische Vulkanisate (ETPV) sind eine Klasse fortschrittlicher thermoplastischer Elastomere (TPEs), die die Eigenschaften von Thermoplasten mit der Widerstandsfähigkeit von vulkanisiertem Gummi kombinieren. Sie entstehen durch die dynamische Vernetzung einer Elastomerphase (wie EPDM oder NBR) innerhalb einer thermoplastischen Matrix (wie Polyamid, PBT oder anderen technischen Kunststoffen).

Struktur

Die Struktur von Ingenieur-Thermoplastischen Vulkanisaten (ETPV) besteht aus einer fein verteilten, dynamisch vernetzten Elastomerphase, die in eine kontinuierliche thermoplastische Matrix eingebettet ist. Die Elastomerphase, typischerweise aus Materialien wie EPDM (Ethylen-Propylen-Dien-Monomer) oder NBR (Nitrilkautschuk), durchläuft während der Schmelzverarbeitung eine Vulkanisation, wodurch ein stabiles Gumminetzwerk entsteht. Diese vernetzte Gummiphase verleiht ETPVs eine hohe Elastizität, Widerstandsfähigkeit und hervorragende mechanische Eigenschaften. Die thermoplastische Matrix, die oft aus technischen Polymeren wie Polyamid (PA), Polybutylenterephthalat (PBT) oder Polyphenylensulfid (PPS) besteht, bildet die kontinuierliche Phase und verleiht dem Material seine thermoplastische Verarbeitbarkeit sowie strukturelle Integrität. Durch die enge Wechselwirkung zwischen der Gummi- und Thermoplastphase entsteht ein Material, das sowohl die Flexibilität von Elastomeren als auch die Haltbarkeit technischer Kunststoffe aufweist. Diese einzigartige Mikrostruktur ermöglicht es ETPVs, ihre Form nach Verformung beizubehalten, während sie gleichzeitig wie herkömmliche Thermoplaste erneut verarbeitet und recycelt werden können.

Eigenschaften

Ingenieur-Thermoplastische Vulkanisate (ETPV) weisen eine einzigartige Kombination von Eigenschaften auf, die sie für anspruchsvolle Anwendungen besonders vielseitig machen. Sie besitzen eine hervorragende Elastizität und Flexibilität durch ihre dynamisch vernetzte Elastomerphase, während die thermoplastische Matrix hohe mechanische Festigkeit, Dimensionsstabilität und einfache Verarbeitung bietet. ETPVs bieten eine überlegene Beständigkeit gegenüber Hitze, Chemikalien und Ölen im Vergleich zu herkömmlichen thermoplastischen Elastomeren und eignen sich daher für Hochleistungsumgebungen wie die Automobil- und Industriebranche. Sie zeichnen sich außerdem durch eine exzellente Verschleiß- und Ermüdungsbeständigkeit aus, was eine langfristige Haltbarkeit unter dynamischer Belastung gewährleistet. Im Gegensatz zu herkömmlichen Gummimaterialien können ETPVs mit Standardthermoplast-Techniken wie Spritzguss und Extrusion verarbeitet werden, wodurch die Herstellungseffizienz gesteigert wird. Zudem behalten sie ihre mechanische Integrität über einen großen Temperaturbereich hinweg bei, was sie ideal für Anwendungen macht, die sowohl Flexibilität als auch strukturelle Robustheit erfordern. Ihr recycelbarer Charakter trägt weiter zu ihrer Nachhaltigkeit bei und macht sie zu einer bevorzugten Wahl für Branchen, die nach leistungsstarken, kosteneffizienten und umweltfreundlichen Materiallösungen suchen.

Anwendungen von ETPV

- Automobilindustrie: Dichtungen, Schläuche, Gummiprofile, Komponenten unter der Motorhaube und Wetterschutzleisten.

- Elektronik & Elektrotechnik: Kabelisolierung, Steckverbinder und Hochleistungsgehäuse.

- Industrielle Maschinen: Flexible Kupplungen, Förderbänder, Schwingungsdämpfer und Dichtungen.

- Medizinische Geräte: Schläuche, Griffe und sterilisierbare Komponenten.

- Konsumgüter: Sportausrüstungen, Handgriffe und Soft-Touch-Anwendungen.

Vorteile von ETPV

✔ Hohe Temperaturbeständigkeit – Widersteht höheren Temperaturen besser als herkömmliche TPVs.

✔ Exzellente Chemikalien- und Ölbeständigkeit – Geeignet für aggressive Umgebungen.

✔ Überlegene mechanische Eigenschaften – Hohe Festigkeit, Haltbarkeit und Verschleißfestigkeit.

✔ Elastizität und Flexibilität – Bietet eine gummiartige Performance mit thermoplastischer Verarbeitbarkeit.

✔ Einfache Verarbeitung – Kann wie Standardthermoplaste durch Spritzguss, Extrusion oder Thermoformen verarbeitet werden.

✔ Leicht und recycelbar – Umweltfreundliche und nachhaltige Alternative zu vulkanisiertem Gummi.

Nachteile von ETPV

✖ Höhere Materialkosten – Teurer als herkömmliche TPVs und traditionelle Gummimaterialien.

✖ Geringere Flexibilität als vollständig vulkanisierter Gummi – Für Anwendungen mit extremer Elastizität möglicherweise ungeeignet.

✖ Begrenzte Leistung unter extrem hoher Belastung – Kann Hochleistungselastomere in einigen Anwendungen nicht vollständig ersetzen.

Thermoplastisches Copolyester (COPE)/(TPEE)

Thermoplastische Copolyester (COPE), auch bekannt als thermoplastische Polyester-Elastomere (TPEE), sind eine Klasse von thermoplastischen Elastomeren (TPEs), die die mechanischen Eigenschaften von technischen Kunststoffen mit der Elastizität von Gummi kombinieren. Sie bestehen aus harten, kristallinen Polyestersegmenten und weichen, amorphen Segmenten, wodurch eine ausgewogene Kombination aus Festigkeit, Flexibilität und chemischer Beständigkeit erreicht wird.

Eigenschaften

Thermoplastische Copolyester (COPE), auch als thermoplastische Polyester-Elastomere (TPEE) bezeichnet, vereinen die mechanische Festigkeit von technischen Kunststoffen mit der Flexibilität und Widerstandsfähigkeit von Elastomeren. Sie weisen eine hervorragende Elastizität auf, wodurch sie nach einer Verformung in ihre ursprüngliche Form zurückkehren können, während sie gleichzeitig eine hohe Zugfestigkeit und Haltbarkeit bieten. COPE-Materialien verfügen über eine ausgezeichnete Beständigkeit gegenüber Chemikalien und Lösungsmitteln und eignen sich daher für den Einsatz in anspruchsvollen Umgebungen. Ihre thermische Stabilität ermöglicht den Erhalt der Materialeigenschaften über einen breiten Temperaturbereich hinweg, mit guter Flexibilität bei niedrigen Temperaturen und Widerstandsfähigkeit gegen thermische Alterung. Darüber hinaus besitzen sie eine hohe Abriebfestigkeit, Schlagzähigkeit und Ermüdungsbeständigkeit, was eine lange Lebensdauer in anspruchsvollen Anwendungen gewährleistet. Dank der einfachen Verarbeitbarkeit durch Spritzguss, Extrusion und Blasformen wird COPE in der Automobil-, Industrie-, Konsumgüter- und Medizintechnik eingesetzt, wo eine Kombination aus Robustheit, Flexibilität und chemischer Beständigkeit erforderlich ist.

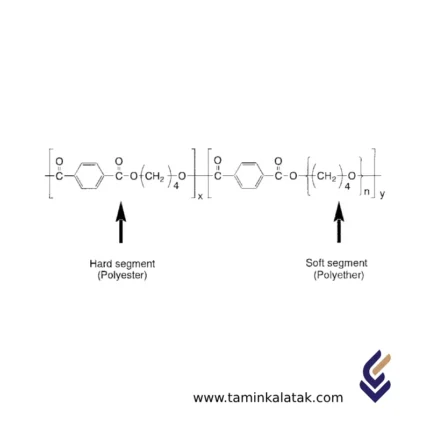

Struktur

Thermoplastische Copolyester (COPE), auch als thermoplastische Polyester-Elastomere (TPEE) bekannt, sind Hochleistungselastomere, die die Eigenschaften von Thermoplasten und Gummi kombinieren. Ihre Struktur besteht aus abwechselnden weichen und harten Segmenten. Die weichen Segmente bestehen typischerweise aus aliphatischen Polyether- oder Polyesterketten, die für Flexibilität und Elastizität sorgen, während die harten Segmente aus Polyesterblöcken bestehen und Festigkeit, thermische Beständigkeit und Haltbarkeit verleihen. Diese segmentierte Blockcopolymer-Struktur ermöglicht es TPEEs, hervorragende mechanische Eigenschaften wie hohe Zugfestigkeit, Schlagzähigkeit und überragende Ermüdungsfestigkeit zu zeigen. Die Esterbindungen in der harten Phase tragen zur chemischen Beständigkeit und thermischen Stabilität bei, während die weiche Phase auch bei niedrigen Temperaturen für Flexibilität sorgt. Aufgrund dieser einzigartigen molekularen Architektur werden COPEs in verschiedenen Industrien wie der Automobilbranche, Konsumgüterindustrie, Elektronik und Medizintechnik eingesetzt, wo sowohl Widerstandsfähigkeit als auch gute Verarbeitbarkeit erforderlich sind.

Anwendungen

- Automobilindustrie: Luftkanäle, Gleichlaufgelenkmanschetten (CVJ), Faltenbälge, Dichtungen und Kabelummantelungen aufgrund hoher Wärme- und Chemikalienbeständigkeit.

- Industrie & Maschinenbau: Fördersysteme, Schläuche, Dichtungen und Gummidichtungen für hohe Haltbarkeit und Flexibilität.

- Konsumgüter: Schuhsohlen, Sportausrüstungen und flexible Smartphone-Komponenten für Komfort und Robustheit.

- Elektronik & Elektrotechnik: Kabelisolierungen, Steckverbinder und Schutzbeschichtungen aufgrund hervorragender dielektrischer Eigenschaften.

- Medizinische Anwendungen: Schläuche, Katheter und Soft-Touch-Griffe dank Biokompatibilität und Sterilisationsbeständigkeit.

Vorteile

✔ Hohe Elastizität & Flexibilität – Behält Form und Flexibilität auch unter Belastung bei.

✔ Exzellente Wärmebeständigkeit – Bessere Leistung bei hohen Temperaturen als andere TPEs.

✔ Überlegene mechanische Festigkeit – Hohe Zugfestigkeit, Schlagzähigkeit und Ermüdungsbeständigkeit.

✔ Gute chemische Beständigkeit – Resistent gegen Öle, Lösungsmittel und viele Industriechemikalien.

✔ Breites Verarbeitungsspektrum – Einfach zu verarbeiten durch Spritzguss, Extrusion und Blasformen.

✔ Recycelbar – Umweltfreundlicher als duroplastische Elastomere.

Nachteile

✖ Höhere Kosten – Teurer als andere thermoplastische Elastomere (TPEs).

✖ Eingeschränkte Flexibilität bei niedrigen Temperaturen – Weniger flexibel als TPU in extrem kalten Umgebungen.

✖ Feuchtigkeitsaufnahme – Kann vor der Verarbeitung getrocknet werden müssen, um Defekte zu vermeiden.

✖ Verarbeitungsschwierigkeiten – Erfordert präzise Temperaturkontrolle während des Spritzgießens und der Extrusion.