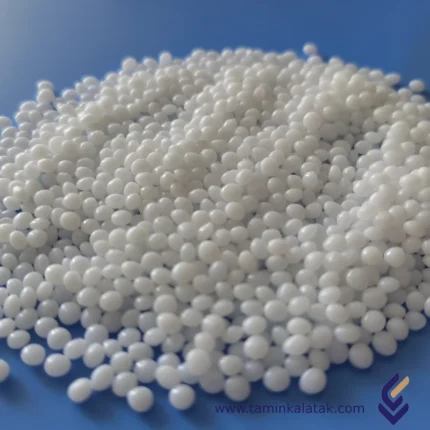

Polyoxymethylen-Kunststoff (POM / Acetal)

Polyoxymethylen (POM), auch bekannt als Acetal, Delrin® (ein Markenname von DuPont) oder Polyacetal, ist ein hochleistungsfähiger technischer Thermoplast. Es wird aufgrund seiner hohen Festigkeit, geringen Reibung und hervorragenden Maßhaltigkeit in zahlreichen Anwendungen eingesetzt.

Struktur

Polyoxymethylen (POM), auch Acetal genannt, ist ein teilkristalliner Thermoplast, der aus sich wiederholenden Oxymethylen-Einheiten (-CH₂O-) in seiner Molekularstruktur besteht. Es gibt zwei Hauptvarianten: Homopolymer (POM-H) und Copolymer (POM-C). Die Homopolymer-Version, wie beispielsweise Delrin® von DuPont, besitzt eine hochgeordnete kristalline Struktur, die eine höhere mechanische Festigkeit und Steifigkeit verleiht. Die Copolymer-Variante enthält Comonomere, um das Risiko thermischer und oxidativer Zersetzung zu verringern, wodurch die chemische Beständigkeit und thermische Stabilität verbessert werden. Die starken Kohlenstoff-Sauerstoff-Bindungen im Rückgrat von POM tragen zu seiner hohen Festigkeit, geringen Reibung und ausgezeichneten Verschleißfestigkeit bei, was es zu einem idealen Material für Präzisionsbauteile in verschiedenen Branchen macht. Aufgrund seiner stark kristallinen Natur kann POM jedoch unter bestimmten Bedingungen spröde sein und weist begrenzte Hafteigenschaften auf, weshalb es oft spezielle Oberflächenbehandlungen für Klebe- oder Lackierprozesse benötigt.

Eigenschaften

Polyoxymethylen (POM), auch als Acetal bekannt, ist ein hochleistungsfähiger technischer Thermoplast, der für seine ausgezeichnete mechanische Festigkeit, Steifigkeit und Maßhaltigkeit geschätzt wird. Es besitzt einen niedrigen Reibungskoeffizienten und eine hohe Verschleißfestigkeit, was es ideal für Anwendungen mit gleitenden oder beweglichen Teilen macht. POM weist eine gute chemische Beständigkeit auf, insbesondere gegenüber Lösungsmitteln, Kraftstoffen und schwachen Säuren, und hat eine geringe Feuchtigkeitsaufnahme, wodurch es auch in feuchten Umgebungen seine Eigenschaften beibehält. Zudem bietet es hervorragende elektrische Isolationseigenschaften, was es für elektronische Komponenten geeignet macht. Die hohe Kristallinität trägt zu seiner Steifigkeit und Langlebigkeit bei. Allerdings hat POM eine geringe UV-Beständigkeit, kann bei hohen Temperaturen abbauen und weist begrenzte Hafteigenschaften auf, weshalb spezielle Behandlungen für Verklebungen oder Lackierungen erforderlich sind.

Vorteile

• Hohe mechanische Festigkeit und Steifigkeit

• Exzellente Verschleiß- und Abriebfestigkeit

• Niedrige Reibung, ideal für bewegliche Teile

• Gute Maßhaltigkeit mit geringer Feuchtigkeitsaufnahme

• Hervorragende chemische Beständigkeit gegen Lösungsmittel, Kraftstoffe und schwache Säuren

• Sehr gute elektrische Isolationseigenschaften

• Leicht zu bearbeiten und für Präzisionsbauteile formbar

Nachteile

• Geringe UV-Beständigkeit, was mit der Zeit zu Materialabbau führt

• Begrenzte Hitzebeständigkeit, typischerweise unter 120°C einsetzbar

• Kann unter hohen Stoßbelastungen spröde sein

• Schwierige Verklebung oder Lackierung ohne spezielle Oberflächenbehandlungen

• Empfindlich gegenüber thermischer Zersetzung bei Überhitzung während der Verarbeitung

Anwendungen

• Automobilindustrie – Kraftstoffsystemkomponenten, Zahnräder, Türschlösser, Sicherheitsgurtelemente

• Industrielle Maschinen – Lager, Buchsen, Förderbandteile, Rollen

• Verbraucherprodukte – Reißverschlüsse, Schnallen, Brillenfassungen, Messergriffe

• Elektronik – Schalter, Steckverbinder, Gehäuse für elektrische Bauteile

• Medizinische Geräte – Insulinpens, Inhalatorkomponenten, chirurgische Instrumente

• Luft- und Raumfahrt – Leichtbau-Zahnräder, Befestigungselemente, Innenraumbauteile

Thermoplastisches Polyamid-Elastomer (TPA)

Thermoplastisches Polyamid-Elastomer (TPA) ist eine Art thermoplastisches Elastomer (TPE), das die Flexibilität und Elastizität von Elastomeren mit der Festigkeit und Verarbeitbarkeit von Thermoplasten kombiniert. TPAs bestehen aus abwechselnden weichen und harten Segmenten, wobei die weichen Segmente für Elastizität sorgen, während die harten Segmente (typischerweise auf Polyamidbasis) zur mechanischen Festigkeit und thermischen Stabilität beitragen.

Struktur

Die Struktur des thermoplastischen Polyamid-Elastomers (TPA) besteht aus einer phasenseparierten Morphologie mit abwechselnden weichen und harten Segmenten. Die weichen Segmente bestehen typischerweise aus Polyether- oder Polyesterketten, die Flexibilität, Elastizität und eine gute Leistung bei niedrigen Temperaturen gewährleisten. Die harten Segmente sind aus Polyamid (Nylon) abgeleitet, was zur mechanischen Festigkeit, chemischen Beständigkeit und thermischen Stabilität beiträgt. Diese Blockcopolymer-Struktur ermöglicht es TPAs, sowohl gummiartige Elastizität als auch thermoplastische Verarbeitbarkeit zu zeigen. Die harten Polyamid-Domänen wirken als physikalische Vernetzungen, die das Material verstärken und für Formstabilität sorgen, während die weichen Segmente Dehnbarkeit und Energieabsorption ermöglichen. Diese einzigartige Mikrostruktur erlaubt es TPAs, hervorragende mechanische Eigenschaften zu bewahren und gleichzeitig wie herkömmliche Thermoplaste erneut verarbeitet und recycelt zu werden.

Eigenschaften

Das thermoplastische Polyamid-Elastomer (TPA) zeichnet sich durch eine einzigartige Kombination aus Flexibilität, Festigkeit und chemischer Beständigkeit aus, was es zu einem äußerst vielseitigen Material macht. Es besitzt eine hohe Elastizität und ausgezeichnete Rückstellfähigkeit, sodass es sich wie Gummi verhält, während es gleichzeitig thermoplastisch verarbeitet werden kann. TPAs bieten eine überlegene mechanische Festigkeit, Abriebfestigkeit und Haltbarkeit, wodurch sie sich für anspruchsvolle Anwendungen eignen. Sie weisen außerdem eine hervorragende Beständigkeit gegen Chemikalien und Öle auf, insbesondere gegenüber Kraftstoffen, Lösungsmitteln und Industriechemikalien, was ihre Leistung in rauen Umgebungen verbessert. Zusätzlich verfügen TPAs über eine gute thermische Stabilität und können ein breites Temperaturspektrum ohne signifikante Degradation überstehen. Aufgrund ihrer hygroskopischen Natur neigen sie jedoch dazu, Feuchtigkeit aus der Umgebung aufzunehmen, was eine ordnungsgemäße Trocknung vor der Verarbeitung erforderlich macht. Dennoch machen ihr geringes Gewicht, ihre Recyclingfähigkeit und die einfache Verarbeitung durch Standardthermoplast-Techniken wie Spritzguss und Extrusion TPAs zu einer attraktiven Wahl für verschiedene Branchen, darunter Automobilbau, Elektronik und Medizintechnik.

Anwendungen von TPA

- Automobilindustrie: Kraftstoffleitungen, Luftkanäle, Dichtungen, Dämpfer und Schläuche.

- Elektronik: Drahtisolierung, Steckverbinder und Schutzgehäuse.

- Medizinische Geräte: Schläuche, Katheter, flexible Komponenten und Griffe.

- Industrielle Maschinen: Förderbänder, Dichtungen, Schwingungsdämpfer und flexible Kupplungen.

- Sport & Konsumgüter: Schuhsohlen, flexible Griffe, Schutzausrüstung und abriebfeste Textilien.

Vorteile von TPA

✔ Hohe chemische und Ölbeständigkeit – Widersteht Kraftstoffen, Lösungsmitteln und Industriechemikalien.

✔ Exzellente mechanische Festigkeit – Bietet Robustheit, Haltbarkeit und Abriebfestigkeit.

✔ Gute Flexibilität und Elastizität – Verleiht gummiartige Eigenschaften bei thermoplastischer Verarbeitung.

✔ Stabil über einen weiten Temperaturbereich – Funktioniert sowohl bei hohen als auch bei niedrigen Temperaturen zuverlässig.

✔ Leicht und recycelbar – Nachhaltiger als herkömmlicher Gummi.

✔ Einfache Verarbeitung – Kann durch Spritzguss, Extrusion oder Blasformen verarbeitet werden.

Nachteile von TPA

✖ Höhere Kosten – Teurer als Standard-Thermoplastische Elastomere (TPEs).

✖ Hygroskopische Natur – Nimmt Feuchtigkeit auf und erfordert Trocknung vor der Verarbeitung.

✖ Geringere Flexibilität als vollständig vulkanisierter Gummi – Kann in einigen Anwendungen nicht die gleiche Elastizität bieten.

✖ Begrenzte UV-Beständigkeit – Einige Qualitäten benötigen UV-Stabilisatoren für den Außeneinsatz.