Nylon 6-6

Nylon 66 ist ein synthetisches Polymer aus der Familie der Polyamide. Es wurde 1935 von Wallace Carothers und seinem Team bei DuPont entwickelt. Nylon 66 wird aufgrund seiner hervorragenden mechanischen Eigenschaften, hohen Wärmebeständigkeit und chemischen Stabilität weit verbreitet eingesetzt.

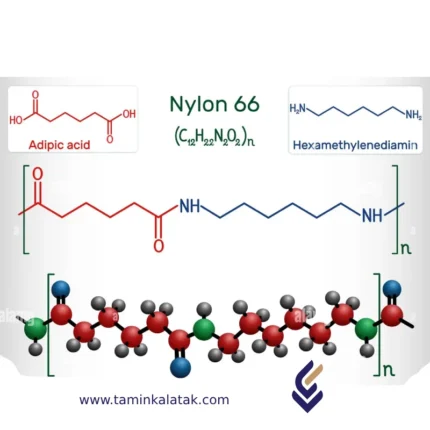

Struktur

Nylon 66 ist ein synthetisches Polyamid mit einer sich wiederholenden Molekülstruktur, die durch die Kondensationspolymerisation von Hexamethylendiamin und Adipinsäure gebildet wird. Das Polymer besteht aus Amid (-CONH-)-Bindungen, die abwechselnde Einheiten von sechs Kohlenstoffatomen aus jedem Monomer verbinden, wodurch eine lineare, hochgeordnete Struktur entsteht. Diese Anordnung ermöglicht eine starke Wasserstoffbrückenbindung zwischen den Polymerketten, wodurch Festigkeit, Steifigkeit und thermische Beständigkeit verbessert werden. Die sich wiederholende Einheit in Nylon 66 enthält sowohl aliphatische als auch amidische Gruppen, was zu einer ausgewogenen Kombination aus Flexibilität und Zähigkeit beiträgt. Die Anwesenheit dieser intermolekularen Kräfte verleiht Nylon 66 seinen hohen Schmelzpunkt, seine hervorragende Verschleißfestigkeit und mechanische Stabilität, wodurch es ein weit verbreitetes Material in der Technik und Industrie ist.

Eigenschaften

Nylon 66 weist eine Kombination aus hervorragenden mechanischen, thermischen und chemischen Eigenschaften auf, die es für verschiedene industrielle Anwendungen äußerst geeignet machen. Es verfügt über eine hohe Zugfestigkeit, Zähigkeit und Steifigkeit, was zu seiner Haltbarkeit und Widerstandsfähigkeit gegenüber Verschleiß und Abrieb beiträgt. Sein hoher Schmelzpunkt, typischerweise etwa 255°C, ermöglicht es, seine strukturelle Integrität auch bei erhöhten Temperaturen zu bewahren. Nylon 66 hat eine gute chemische Beständigkeit, insbesondere gegen Öle, Lösungsmittel und viele Kohlenwasserstoffe, kann jedoch Feuchtigkeit aufnehmen, was sich auf seine mechanischen Eigenschaften auswirken kann. Es hat eine geringe Reibung und selbstschmierende Eigenschaften, was es ideal für Anwendungen macht, die eine reibungsarme Bewegung und reduzierten Verschleiß erfordern. Darüber hinaus besitzt Nylon 66 gute elektrische Isoliereigenschaften, was es für den Einsatz in elektrischen und elektronischen Komponenten nützlich macht. Die einfache Formbarkeit und Verarbeitbarkeit von Nylon 66 steigert zudem seine Vielseitigkeit in der Fertigung.

Anwendungen von Nylon 66

- Automobilindustrie: Zahnräder, Lager, Kraftstoffleitungen und Kühlerbehälter.

- Elektronik und Elektrotechnik: Steckverbinder, Kabelbinder und Isolatoren.

- Industriemaschinenbau: Förderbänder, mechanische Befestigungen und Bauteile mit hoher Verschleißfestigkeit.

- Textilien und Fasern: Teppiche, Seile, Fallschirme und Outdoor-Bekleidung.

- Konsumgüter: Sportausrüstung, Küchenutensilien und Reißverschlüsse.

- Verpackungsmaterialien: Besonders in Folien und Beschichtungen für Lebensmittel- und Medizinanwendungen.

Vorteile von Nylon 66

- Hohe Zugfestigkeit und Haltbarkeit.

- Hervorragende Beständigkeit gegen Verschleiß, Abrieb und Stöße.

- Hoher Schmelzpunkt und gute thermische Stabilität.

- Gute chemische Beständigkeit gegenüber Ölen, Lösungsmitteln und Kohlenwasserstoffen.

- Geringe Reibung und selbstschmierende Eigenschaften.

- Gute elektrische Isoliereigenschaften.

- Leicht formbar und vielseitig in verschiedenen Anwendungen einsetzbar.

Nachteile von Nylon 66

- Nimmt Feuchtigkeit auf, was die mechanische und dimensionale Stabilität beeinträchtigen kann.

- Kann bei längerer UV-Bestrahlung ohne entsprechende Additive abbauen.

- Teurer als andere Nylon-Typen wie Nylon 6.

- Anfällig für Angriffe durch starke Säuren und Basen.

- Erfordert eine hohe Verarbeitungstemperatur bei der Herstellung.

Polyketon (PK)

Polyketon (PK) ist ein Hochleistungsthermoplast, der für seine hervorragenden mechanischen Eigenschaften, chemische Beständigkeit und Umweltfreundlichkeit bekannt ist. Es wird hauptsächlich durch katalytische Polymerisation aus Kohlenmonoxid (CO) und Olefinen (wie Ethylen und Propylen) hergestellt. Die einzigartige Molekularstruktur von PK bietet eine ausgewogene Kombination aus Zähigkeit, Verschleißfestigkeit und geringer Feuchtigkeitsaufnahme, wodurch es sich für verschiedene industrielle Anwendungen eignet.

Struktur

Polyketon (PK) ist ein lineares alternierendes Copolymer, das aus Kohlenmonoxid (CO) und Olefinen wie Ethylen und Propylen besteht. Seine Struktur setzt sich aus sich wiederholenden Ketongruppen (C=O) zusammen, die zwischen Kohlenwasserstoffeinheiten positioniert sind, wodurch eine hochgeordnete und kristalline Polymerkettenstruktur entsteht. Diese abwechselnde Anordnung von Carbonyl- und Alkylgruppen trägt zu den einzigartigen mechanischen Eigenschaften, der chemischen Beständigkeit und der thermischen Stabilität bei. Die Ketongruppen verstärken die intermolekularen Wechselwirkungen, wodurch eine überragende Verschleißfestigkeit und eine geringe Feuchtigkeitsaufnahme im Vergleich zu anderen technischen Kunststoffen erzielt werden. Die hochgeordnete Molekularstruktur führt zudem zu ausgezeichneter Zähigkeit und Schlagfestigkeit, was Polyketon zu einem vielseitigen Material für anspruchsvolle Anwendungen macht.

Eigenschaften

Polyketon (PK) bietet eine einzigartige Kombination aus mechanischen, thermischen und chemischen Eigenschaften, die es zu einem Hochleistungskunststoff machen. Es verfügt über außergewöhnliche Festigkeit, Zähigkeit und Schlagfestigkeit und übertrifft viele herkömmliche Polymere wie Nylon und Polyoxymethylen (POM). Dank seiner hohen Verschleißfestigkeit und niedrigen Reibung eignet es sich ideal für Anwendungen mit beweglichen Teilen und hohen Belastungen. Polyketon weist zudem eine hervorragende chemische Beständigkeit auf und bleibt in Gegenwart von Säuren, Basen, Kraftstoffen und Lösungsmitteln stabil, was seine Haltbarkeit in aggressiven Umgebungen erhöht. Darüber hinaus nimmt es nur wenig Feuchtigkeit auf, was eine hohe Maßhaltigkeit auch unter feuchten Bedingungen gewährleistet. Das Material bietet eine hohe thermische Stabilität und behält seine Eigenschaften über einen breiten Temperaturbereich hinweg bei. Zudem besitzt Polyketon gute elektrische Isolationseigenschaften, wodurch es sich für elektronische Anwendungen eignet. Ein weiterer Vorteil ist seine Umweltfreundlichkeit, da es aus Kohlenmonoxid und Olefinen synthetisiert wird, wodurch der Einsatz von erdölbasierten Rohstoffen reduziert wird, während es gleichzeitig recycelbar und nachhaltig ist.

Vorteile von Polyketon (PK)

• Hohe Festigkeit, Zähigkeit und Schlagfestigkeit

• Hervorragende Verschleißfestigkeit und niedrige Reibungseigenschaften

• Überragende chemische Beständigkeit gegen Säuren, Basen, Kraftstoffe und Lösungsmittel

• Geringe Feuchtigkeitsaufnahme, wodurch eine hohe Maßhaltigkeit sichergestellt wird

• Hohe thermische Stabilität über einen breiten Temperaturbereich hinweg

• Gute elektrische Isolationseigenschaften für elektronische Anwendungen

• Umweltfreundlich, da es aus Kohlenmonoxid und Olefinen hergestellt wird

• Recycelbar und nachhaltiger als erdölbasierte Polymere

Nachteile von Polyketon (PK)

• Höhere Kosten im Vergleich zu herkömmlichen Kunststoffen wie Nylon und POM

• Eingeschränkte Verfügbarkeit aufgrund einer begrenzten Anzahl von Herstellern

• Verarbeitungsschwierigkeiten, da spezielle Bedingungen für Spritzguss und Extrusion erforderlich sind

• Geringere Hitzebeständigkeit im Vergleich zu einigen Hochleistungskunststoffen wie PEEK

Anwendungen von Polyketon (PK)

• Automobilindustrie: Kraftstoffsystemkomponenten, Zahnräder, Steckverbinder und Bauteile unter der Motorhaube

• Industriemaschinen: Lager, Dichtungen, Förderbänder und Zahnräder

• Elektronik: Elektrische Steckverbinder, Isolatoren und Schaltkreisbauteile

• Konsumgüter: Sportausrüstung, Elektrowerkzeuge und Küchenutensilien

• Medizinische Geräte: Komponenten für die Arzneimittelverabreichung und langlebige medizinische Werkzeuge

• Öl- & Gasindustrie: Dichtungen und Dichtungsmaterialien, die gegen aggressive Chemikalien und Kraftstoffe beständig sind