Acrylnitril-Styrol-Acrylat (ASA)

ASA ist ein hochfunktionaler Kunststoff mit ausgezeichneter Witterungsbeständigkeit, der gleichzeitig die meisten Vorteile von ABS beibehält. Aufgrund seiner hervorragenden Beständigkeit gegenüber äußeren Einflüssen über einen langen Zeitraum wird ASA als Material für Außenanwendungen in der Automobilindustrie, im Bauwesen und für Möbeloberflächen verwendet.

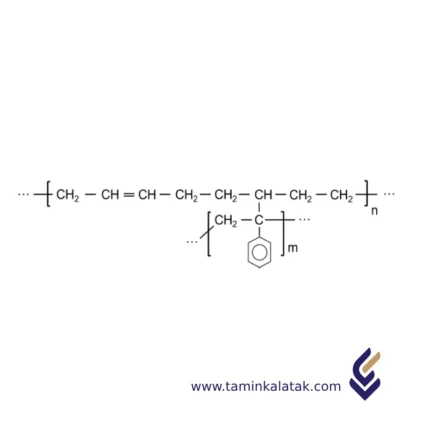

Struktur von Acrylnitril-Styrol-Acrylat (ASA)

ASA wird typischerweise durch das Pfropfen von Acrylnitril und Styrol auf ein Acrylester-Elastomer-Rückgrat gebildet.

- Acrylesterphase → Verleiht Flexibilität und Schlagzähigkeit

- Acrylnitril- und Styrolphasen → Sorgen für Steifigkeit, chemische Beständigkeit und eine glatte Oberflächenbeschaffenheit

Eigenschaften von Acrylnitril-Styrol-Acrylat (ASA)

ASA-Polymer weist eine Kombination von Eigenschaften auf, die es ideal für Außenanwendungen und anspruchsvolle Umgebungen machen:

✔ Witterungsbeständigkeit → Hohe UV-Stabilität und Farbbeständigkeit

✔ Schlagzähigkeit → Hohe Widerstandsfähigkeit gegen mechanische Belastungen

✔ Hitzebeständigkeit → Gute Beständigkeit gegenüber hohen Temperaturen

✔ Chemische Beständigkeit → Resistent gegenüber Säuren, Basen und Ölen

✔ Formbeständigkeit → Ermöglicht das Spritzgießen in komplexe Formen

Anwendungen von ASA

1. Automobilindustrie

- Exterieur-Komponenten: Außenspiegel, Kühlergrills, Verkleidungsteile → Beständig gegen UV-Strahlung und Witterungseinflüsse

- Interieur-Komponenten: Armaturenbretter, Bedienungselemente, Verkleidungselemente

2. Bauwesen und Konstruktion

- Dach- und Fassadenverkleidung: Witterungsbeständige Dachplatten, Fassadenpaneele, Verkleidungsmaterialien

- Fenster- und Türprofile: Langlebig, UV-beständig und farbecht

3. Elektrotechnik und Elektronik

- Gehäuse und Verkleidungen: Schutzgehäuse für elektrische und elektronische Geräte

- Steckverbinder und Isolatoren: Gute Isoliereigenschaften und hohe Stabilität

4. Konsumgüter

- Garten- und Außenmöbel: Stühle, Tische → Wetterfest und farbstabil

- Haushaltsgeräte: Staubsauger, Küchengeräte

5. 3D-Druck

- Filamentmaterial: ASA wird häufig für 3D-Druck verwendet, da es im Vergleich zu ABS eine bessere UV-Beständigkeit bietet

Vorteile von ASA

✔ Hohe Schlagzähigkeit

✔ Gute Verarbeitbarkeit

✔ Witterungsbeständigkeit

✔ Farb- und Glanzbeständigkeit

✔ Langlebigkeit

Nachteile von ASA

✖ Begrenzte Hitzebeständigkeit

✖ Entflammbarkeit

✖ Geringere Festigkeit im Vergleich zu Metallen

✖ Umweltauswirkungen

Nylon 6

Nylon 6 ist ein synthetisches technisches Thermoplast aus der Familie der Polyamide (PA). Es wird aufgrund seiner hohen Festigkeit, Haltbarkeit, thermischen Beständigkeit und chemischen Stabilität häufig eingesetzt. Nylon 6 wird aus einem einzelnen Monomer, Caprolactam, durch ringöffnende Polymerisation synthetisiert. Dies macht Nylon 6 einfacher herzustellen und zu verarbeiten.

Eigenschaften

Nylon 6 ist ein starkes, leichtes und langlebiges technisches Thermoplast mit hervorragenden mechanischen und thermischen Eigenschaften. Es weist eine hohe Zugfestigkeit, Zähigkeit und Schlagfestigkeit auf, was es für anspruchsvolle Anwendungen geeignet macht. Zudem besitzt es eine gute Verschleißfestigkeit, geringe Reibung und exzellente Abriebfestigkeit, was seine Langlebigkeit in mechanischen Bauteilen erhöht. Nylon 6 hat einen Schmelzpunkt von etwa 220°C und bleibt über einen weiten Temperaturbereich stabil. Es bietet eine gute chemische Beständigkeit gegenüber Ölen, Fetten und vielen Lösungsmitteln, ist jedoch empfindlich gegenüber starken Säuren und Basen. Eine seiner bemerkenswerten Eigenschaften ist die hohe Feuchtigkeitsaufnahme, die die mechanische Festigkeit und Dimensionsstabilität beeinflussen kann. Nylon 6 besitzt zudem gute elektrische Isoliereigenschaften, was es für Anwendungen in der Elektrotechnik und Elektronik nützlich macht. Darüber hinaus ist es leicht durch Spritzguss, Extrusion und Faserspinnen verarbeitbar, was seinen weit verbreiteten Einsatz in Textilien, Automobilkomponenten und industriellen Anwendungen ermöglicht.

Struktur

Nylon 6 ist ein synthetisches Polymer aus der Familie der Polyamide und zeichnet sich durch seine sich wiederholenden Einheiten aus, die aus Caprolactam durch eine ringöffnende Polymerisation gewonnen werden. Die molekulare Struktur von Nylon 6 besteht aus einer linearen Kette von Amidverbindungen (–CONH–), die mit sechskohlenstoffhaltigen Alkylsegmenten durchsetzt sind und ein hochgeordnetes und symmetrisches Rückgrat bilden. Dies trägt wesentlich zur hohen mechanischen Festigkeit, thermischen Stabilität und chemischen Beständigkeit bei. Im Gegensatz zu Nylon 6.6, das aus zwei verschiedenen Monomeren synthetisiert wird, wird Nylon 6 aus einem einzigen Monomer, ε-Caprolactam, hergestellt, das sich durch sukzessive Öffnung des Lactamrings polymerisiert und eine durchgehende Kettenstruktur bildet. Die Wasserstoffbrückenbindungen zwischen benachbarten Polymerketten verstärken die intermolekularen Wechselwirkungen, was zu einer hohen Kristallinität und verbesserten Zugfestigkeit führt. Diese strukturelle Anordnung verleiht Nylon 6 Eigenschaften wie hohe Flexibilität, Haltbarkeit und Abriebfestigkeit, wodurch es häufig in Textilien, technischen Kunststoffen und industriellen Anwendungen eingesetzt wird.

Anwendungen von Nylon 6

- Textilien und Stoffe: Nylon 6 wird häufig in der Textilindustrie zur Herstellung von Strumpfwaren, Badebekleidung, Sportbekleidung und Unterwäsche verwendet, da es elastisch, stark und glatt ist.

- Industrielle Anwendungen: Aufgrund seiner hohen Zugfestigkeit und Abriebfestigkeit eignet sich Nylon 6 für die Herstellung von Seilen, Fischernetzen, Förderbändern und Reifenverstärkungen.

- Automobilkomponenten: Nylon 6 wird für verschiedene Automobilteile wie Zahnräder, Lager und Motorraumkomponenten verwendet, da es langlebig und hitzebeständig ist.

- Konsumgüter: Haushaltsgegenstände wie Zahnbürstenborsten, Kämme und Küchenutensilien bestehen häufig aus Nylon 6 aufgrund seiner Widerstandsfähigkeit und einfachen Formbarkeit.

- Technische Kunststoffe: Nylon 6 wird in der Herstellung von technischen Kunststoffen für Anwendungen wie Zahnräder, Lager und andere mechanische Bauteile eingesetzt, da es eine hohe Festigkeit und Verschleißfestigkeit aufweist.

Vorteile von Nylon 6

- Hohe Festigkeit und Haltbarkeit: Nylon 6 hat eine ausgezeichnete Zugfestigkeit und eignet sich für Produkte, die eine lange Lebensdauer erfordern.

- Flexibilität und Elastizität: Das Material ist sehr flexibel und kehrt nach Dehnung in seine ursprüngliche Form zurück, was für Textilanwendungen vorteilhaft ist.

- Chemische Beständigkeit: Nylon 6 ist gegenüber vielen Chemikalien wie Ölen und Lösungsmitteln beständig, was seine Einsatzmöglichkeiten in verschiedenen industriellen Anwendungen erweitert.

- Hitzebeständigkeit: Dank seines hohen Schmelzpunkts kann Nylon 6 erhöhten Temperaturen standhalten und ist daher für Anwendungen mit hoher Wärmebelastung geeignet.

- Geringes Gewicht: Nylon 6 ist leichter als viele Metalle, was in Anwendungen, bei denen Gewichtsreduktion wichtig ist, von Vorteil ist.

Nachteile von Nylon 6

- Feuchtigkeitsaufnahme: Nylon 6 ist hygroskopisch und kann Feuchtigkeit aus der Umgebung aufnehmen, was zu Dimensionsveränderungen und einer möglichen Beeinträchtigung der mechanischen Eigenschaften führen kann.

- UV-Empfindlichkeit: Längere Einwirkung von UV-Licht kann Nylon 6 abbauen, was zu Verfärbungen und Festigkeitsverlust führt.

- Geringere Schlagfestigkeit: Im Vergleich zu anderen technischen Kunststoffen weist Nylon 6 eine geringere Schlagfestigkeit auf, was seine Verwendung in Hochleistungsanwendungen einschränken kann.

- Verarbeitungsschwierigkeiten: Nylon 6 erfordert eine sorgfältige Kontrolle während der Verarbeitung, da es feuchtigkeitsempfindlich ist und sich zersetzen kann, wenn es vor dem Spritzguss nicht ordnungsgemäß getrocknet wird.

Polybutylenterephthalat (PBT)

Polybutylenterephthalat (PBT) ist ein Hochleistungsthermoplast aus der Polyesterklasse, der für seine ausgezeichneten mechanischen, elektrischen und thermischen Eigenschaften bekannt ist. Aufgrund seiner Festigkeit, chemischen Beständigkeit und dimensionsstabilen Struktur wird er häufig in der Elektro- und Automobilindustrie eingesetzt.

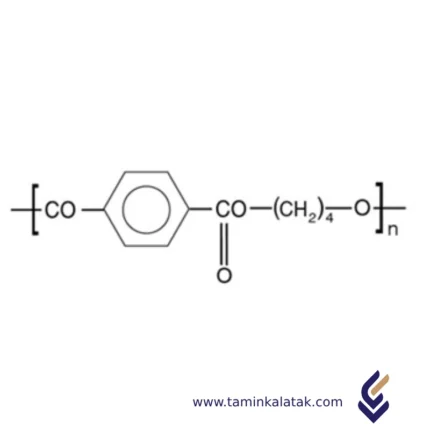

Struktur

Polybutylenterephthalat (PBT) ist ein thermoplastischer Polyester, der aus sich wiederholenden Ester-Funktionsgruppen in seiner molekularen Struktur besteht. Es wird durch die Polykondensation von Terephthalsäure oder Dimethylterephthalat mit 1,4-Butandiol synthetisiert. Das resultierende Polymer besteht aus langkettigen Makromolekülen mit alternierenden aromatischen Terephthalateinheiten und flexiblen Butylensegmenten. Diese Kombination bietet ein Gleichgewicht zwischen der Steifigkeit der aromatischen Ringe und der Flexibilität der aliphatischen Segmente. Die Esterbindungen tragen zur thermischen Stabilität und chemischen Beständigkeit bei, während die lineare Struktur eine hohe Kristallinität ermöglicht, was die mechanische Festigkeit und Dimensionsstabilität verbessert. Die teilkristalline Natur von PBT trägt außerdem zu seinen hervorragenden elektrischen Isolationseigenschaften und seiner geringen Feuchtigkeitsaufnahme bei, was es zu einem weit verbreiteten Material für technische Anwendungen macht.

Eigenschaften

Polybutylenterephthalat (PBT) ist ein teilkristalliner thermoplastischer Polyester, der für seine hervorragenden mechanischen, thermischen und elektrischen Eigenschaften bekannt ist. Es besitzt eine hohe Zugfestigkeit, Steifigkeit und Schlagfestigkeit, wodurch es sich für anspruchsvolle technische Anwendungen eignet. PBT weist eine gute thermische Stabilität auf und kann hohen Temperaturen standhalten, ohne sich erheblich zu verformen. Seine geringe Feuchtigkeitsaufnahme sorgt für eine hohe Dimensionsstabilität, selbst in feuchten Umgebungen. Das Polymer ist äußerst beständig gegenüber Chemikalien wie Ölen, Lösungsmitteln und Kraftstoffen, was seine Langlebigkeit in anspruchsvollen Einsatzgebieten erhöht. Darüber hinaus besitzt PBT hervorragende elektrische Isolationseigenschaften, wodurch es ideal für Anwendungen in der Elektronik- und Elektroindustrie ist. Einige PBT-Typen sind zudem flammhemmend, was die Sicherheit in Bereichen erhöht, in denen Feuerbeständigkeit erforderlich ist. Das Material lässt sich leicht durch Spritzguss und Extrusion verarbeiten, wodurch es vielseitig in der Herstellung verschiedener Komponenten eingesetzt wird.

Anwendungen von Polybutylenterephthalat (PBT):

• Elektrik und Elektronik: Steckverbinder, Schalter, Schutzschalter, Spulenkörper und Isolatoren.

• Automobilindustrie: Scheinwerfergehäuse, Zündsystemkomponenten, Kraftstoffsystemteile und Sensoren.

• Konsumgüter: Gehäuse für Haushaltsgeräte, Gehäuse für Elektrowerkzeuge, Tastenkappen für Tastaturen und Zahnbürstenborsten.

• Industrielle Bauteile: Zahnräder, Lager, Pumpengehäuse und mechanische Bauteile mit hoher Verschleißfestigkeit.

• Medizinische Geräte: Bestimmte PBT-Typen werden aufgrund ihrer chemischen Beständigkeit und Stabilität in medizinischen Anwendungen verwendet.

Vorteile von Polybutylenterephthalat (PBT):

• Hohe Festigkeit, Steifigkeit und Zähigkeit für eine lange Lebensdauer.

• Hervorragende thermische Stabilität, wodurch hohe Temperaturen standgehalten werden können.

• Geringe Feuchtigkeitsaufnahme für hohe Dimensionsstabilität.

• Hohe Beständigkeit gegenüber Chemikalien, Ölen und Lösungsmitteln.

• Gute elektrische Isolationseigenschaften, ideal für Elektroanwendungen.

• Einfache Verarbeitung durch Spritzguss und Extrusion.

• Bestimmte Typen sind flammhemmend für erhöhte Sicherheit.

Nachteile von Polybutylenterephthalat (PBT):

• Geringere Schlagzähigkeit im Vergleich zu einigen anderen technischen Kunststoffen.

• Kann unter längerer UV-Einwirkung ohne Stabilisatoren abbauen.

• Spröde bei sehr niedrigen Temperaturen, was die Anwendung in extrem kalten Umgebungen einschränkt.

• Etwas geringere Festigkeit und Steifigkeit im Vergleich zu Polyethylenterephthalat (PET).

• Kann bei längerer Einwirkung von heißem Wasser oder Dampf zur Hydrolyse neigen.

Polyketon (PK)

Polyketon (PK) ist ein Hochleistungsthermoplast, der für seine hervorragenden mechanischen Eigenschaften, chemische Beständigkeit und Umweltfreundlichkeit bekannt ist. Es wird hauptsächlich durch katalytische Polymerisation aus Kohlenmonoxid (CO) und Olefinen (wie Ethylen und Propylen) hergestellt. Die einzigartige Molekularstruktur von PK bietet eine ausgewogene Kombination aus Zähigkeit, Verschleißfestigkeit und geringer Feuchtigkeitsaufnahme, wodurch es sich für verschiedene industrielle Anwendungen eignet.

Struktur

Polyketon (PK) ist ein lineares alternierendes Copolymer, das aus Kohlenmonoxid (CO) und Olefinen wie Ethylen und Propylen besteht. Seine Struktur setzt sich aus sich wiederholenden Ketongruppen (C=O) zusammen, die zwischen Kohlenwasserstoffeinheiten positioniert sind, wodurch eine hochgeordnete und kristalline Polymerkettenstruktur entsteht. Diese abwechselnde Anordnung von Carbonyl- und Alkylgruppen trägt zu den einzigartigen mechanischen Eigenschaften, der chemischen Beständigkeit und der thermischen Stabilität bei. Die Ketongruppen verstärken die intermolekularen Wechselwirkungen, wodurch eine überragende Verschleißfestigkeit und eine geringe Feuchtigkeitsaufnahme im Vergleich zu anderen technischen Kunststoffen erzielt werden. Die hochgeordnete Molekularstruktur führt zudem zu ausgezeichneter Zähigkeit und Schlagfestigkeit, was Polyketon zu einem vielseitigen Material für anspruchsvolle Anwendungen macht.

Eigenschaften

Polyketon (PK) bietet eine einzigartige Kombination aus mechanischen, thermischen und chemischen Eigenschaften, die es zu einem Hochleistungskunststoff machen. Es verfügt über außergewöhnliche Festigkeit, Zähigkeit und Schlagfestigkeit und übertrifft viele herkömmliche Polymere wie Nylon und Polyoxymethylen (POM). Dank seiner hohen Verschleißfestigkeit und niedrigen Reibung eignet es sich ideal für Anwendungen mit beweglichen Teilen und hohen Belastungen. Polyketon weist zudem eine hervorragende chemische Beständigkeit auf und bleibt in Gegenwart von Säuren, Basen, Kraftstoffen und Lösungsmitteln stabil, was seine Haltbarkeit in aggressiven Umgebungen erhöht. Darüber hinaus nimmt es nur wenig Feuchtigkeit auf, was eine hohe Maßhaltigkeit auch unter feuchten Bedingungen gewährleistet. Das Material bietet eine hohe thermische Stabilität und behält seine Eigenschaften über einen breiten Temperaturbereich hinweg bei. Zudem besitzt Polyketon gute elektrische Isolationseigenschaften, wodurch es sich für elektronische Anwendungen eignet. Ein weiterer Vorteil ist seine Umweltfreundlichkeit, da es aus Kohlenmonoxid und Olefinen synthetisiert wird, wodurch der Einsatz von erdölbasierten Rohstoffen reduziert wird, während es gleichzeitig recycelbar und nachhaltig ist.

Vorteile von Polyketon (PK)

• Hohe Festigkeit, Zähigkeit und Schlagfestigkeit

• Hervorragende Verschleißfestigkeit und niedrige Reibungseigenschaften

• Überragende chemische Beständigkeit gegen Säuren, Basen, Kraftstoffe und Lösungsmittel

• Geringe Feuchtigkeitsaufnahme, wodurch eine hohe Maßhaltigkeit sichergestellt wird

• Hohe thermische Stabilität über einen breiten Temperaturbereich hinweg

• Gute elektrische Isolationseigenschaften für elektronische Anwendungen

• Umweltfreundlich, da es aus Kohlenmonoxid und Olefinen hergestellt wird

• Recycelbar und nachhaltiger als erdölbasierte Polymere

Nachteile von Polyketon (PK)

• Höhere Kosten im Vergleich zu herkömmlichen Kunststoffen wie Nylon und POM

• Eingeschränkte Verfügbarkeit aufgrund einer begrenzten Anzahl von Herstellern

• Verarbeitungsschwierigkeiten, da spezielle Bedingungen für Spritzguss und Extrusion erforderlich sind

• Geringere Hitzebeständigkeit im Vergleich zu einigen Hochleistungskunststoffen wie PEEK

Anwendungen von Polyketon (PK)

• Automobilindustrie: Kraftstoffsystemkomponenten, Zahnräder, Steckverbinder und Bauteile unter der Motorhaube

• Industriemaschinen: Lager, Dichtungen, Förderbänder und Zahnräder

• Elektronik: Elektrische Steckverbinder, Isolatoren und Schaltkreisbauteile

• Konsumgüter: Sportausrüstung, Elektrowerkzeuge und Küchenutensilien

• Medizinische Geräte: Komponenten für die Arzneimittelverabreichung und langlebige medizinische Werkzeuge

• Öl- & Gasindustrie: Dichtungen und Dichtungsmaterialien, die gegen aggressive Chemikalien und Kraftstoffe beständig sind

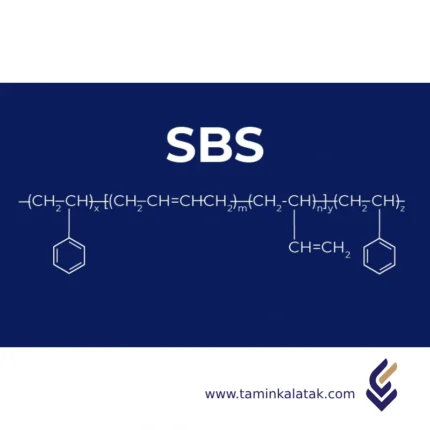

Styroporblock Copolymere (TPS)

Styrol-Blockcopolymere (TPS) sind eine Klasse von thermoplastischen Elastomeren (TPEs), die aus abwechselnden harten und weichen Polymersegmenten bestehen. Die harten Segmente bestehen aus Polystyrol (PS), während die weichen Segmente aus gummiartigen Elastomeren wie Polybutadien (PB) oder Polyisopren (PI) bestehen. Diese Struktur verleiht TPS-Materialien die Elastizität von Gummi bei gleichzeitiger einfacher Verarbeitbarkeit von Thermoplasten.

Struktur

Styrol-Blockcopolymere (TPS) weisen eine phasenseparierte Struktur mit abwechselnden harten und weichen Polymersegmenten auf. Die harten Segmente bestehen aus Polystyrol (PS)-Domänen, die Festigkeit, Steifigkeit und thermische Stabilität bieten, während die weichen Segmente aus Elastomermaterialien wie Polybutadien (PB), Polyisopren (PI) oder Ethylen-Butylen (EB) bestehen und für Flexibilität und Elastizität sorgen. Diese Blockcopolymere bilden ein physikalisches Vernetzungsnetzwerk, bei dem sich die Polystyrolblöcke zu diskreten Domänen aggregieren und als physikalische Anker fungieren, während die gummiartigen Segmente kontinuierlich bleiben und Elastizität bieten. Diese einzigartige Morphologie ermöglicht es TPS-Materialien, sich bei Raumtemperatur wie duroplastische Elastomere zu verhalten, aber beim Erhitzen weich zu werden und zu fließen, wodurch sie vollständig thermoplastisch und leicht wiederverwertbar sind. Die Phasentrennung zwischen den Polystyrol- und Elastomersegmenten verleiht TPS die charakteristische Kombination aus Festigkeit, Flexibilität und Verarbeitbarkeit, was sie für Anwendungen mit hohen Anforderungen an Haltbarkeit und Soft-Touch-Eigenschaften prädestiniert.

Eigenschaften

Styrol-Blockcopolymere (TPS) weisen aufgrund ihrer phasenseparierten Struktur eine einzigartige Kombination aus Elastizität, Festigkeit und Verarbeitbarkeit auf. Sie haben eine ausgezeichnete Flexibilität und gummiartige Elastizität, wodurch sie sich dehnen und ohne bleibende Verformung in ihre ursprüngliche Form zurückkehren können. Mechanisch bieten sie eine gute Zugfestigkeit und Schlagzähigkeit, was sie langlebig für verschiedene Anwendungen macht. TPS-Materialien haben eine moderate Wärmebeständigkeit und sind in der Regel unter 100 °C leistungsfähig. Zudem sind sie resistent gegen viele Öle, Fette und Chemikalien, was ihre Stabilität in anspruchsvollen Umgebungen verbessert.

Sie besitzen hervorragende Haftungseigenschaften und eignen sich daher gut für das Umspritzen anderer Kunststoffe. Im Gegensatz zu duroplastischen Gummis sind TPS-Materialien thermoplastisch, sodass sie geschmolzen, umgeformt und mehrfach recycelt werden können, was die Herstellungseffizienz und Nachhaltigkeit verbessert. Darüber hinaus bieten sie eine angenehme Soft-Touch-Oberfläche, wodurch sie ideal für Griffe, Handhaben und ergonomische Anwendungen sind. Bestimmte TPS-Formulierungen wie SEBS bieten zudem eine verbesserte UV- und Oxidationsbeständigkeit. Diese Eigenschaften machen TPS zu einem weit verbreiteten Material in der Automobil-, Medizin-, Konsumgüter- und Klebstoffindustrie.

Anwendungen

Automobilindustrie:

- Soft-Touch-Innenkomponenten (Armaturenbretter, Türverkleidungen)

- Dichtungen, Dämpfungselemente und Vibrationsschutz

- Griffflächen und Schutzbeschichtungen

Konsumgüter:

- Griffe für Werkzeuge, Zahnbürsten und Rasierer

- Sportausrüstung, Schuhsohlen und Schutzkleidung

- Flexible Verpackungen und Stretchfolien

Medizinische Anwendungen:

- Medizinische Schläuche und Spritzenkolben

- Umspritzte Soft-Touch-Medizingeräte

- Biokompatible, flexible Komponenten

Klebstoffe und Dichtstoffe:

- Druckempfindliche Klebstoffe (PSA)

- Schmelzklebstoffe für Verpackungen und Schuhherstellung

Elektronik & Elektrotechnik:

- Schutzhüllen für Geräte

- Draht- und Kabelisolierungen

Vorteile

✔ Hohe Elastizität und Flexibilität – Bietet gummiartige Dehnbarkeit und Weichheit

✔ Gute Schlag- und Zugfestigkeit – Erhöht die Haltbarkeit und Verschleißfestigkeit

✔ Thermoplastische Eigenschaften – Kann geschmolzen, umgeformt und recycelt werden

✔ Angenehme Soft-Touch-Oberfläche – Ideal für ergonomische Griffe und Umspritzungen

✔ Gute Haftung auf verschiedenen Materialien – Eignet sich für Mehrkomponentenanwendungen

✔ Resistenz gegen Öle, Fette und Chemikalien – Beständig in anspruchsvollen Umgebungen

✔ Leichtgewichtig – Reduziert Materialkosten und verbessert die Energieeffizienz

✔ Gute Witterungs- und UV-Beständigkeit – SEBS-Varianten bieten verbesserte Outdoor-Haltbarkeit

✔ Einfache Verarbeitung – Kompatibel mit Spritzguss, Extrusion und Blasformen

Nachteile

✘ Geringere Wärmebeständigkeit – Begrenzte Leistung über 100 °C

✘ Geringere Steifigkeit im Vergleich zu einigen Kunststoffen – Kann für strukturelle Anwendungen Verstärkungen erfordern

✘ Neigung zur Klebrigkeit bei hohen Temperaturen – Einige Typen können weich werden und ihre Formstabilität verlieren

✘ Höhere Kosten als Standardkunststoffe – Teurer als herkömmliche Polyolefine wie PP und PE

✘ Begrenzte Tragfähigkeit – Nicht für hochbelastbare mechanische Anwendungen geeignet

Technische thermoplastische Vulkanisate (ETPV)

Ingenieur-Thermoplastische Vulkanisate (ETPV) sind eine Klasse fortschrittlicher thermoplastischer Elastomere (TPEs), die die Eigenschaften von Thermoplasten mit der Widerstandsfähigkeit von vulkanisiertem Gummi kombinieren. Sie entstehen durch die dynamische Vernetzung einer Elastomerphase (wie EPDM oder NBR) innerhalb einer thermoplastischen Matrix (wie Polyamid, PBT oder anderen technischen Kunststoffen).

Struktur

Die Struktur von Ingenieur-Thermoplastischen Vulkanisaten (ETPV) besteht aus einer fein verteilten, dynamisch vernetzten Elastomerphase, die in eine kontinuierliche thermoplastische Matrix eingebettet ist. Die Elastomerphase, typischerweise aus Materialien wie EPDM (Ethylen-Propylen-Dien-Monomer) oder NBR (Nitrilkautschuk), durchläuft während der Schmelzverarbeitung eine Vulkanisation, wodurch ein stabiles Gumminetzwerk entsteht. Diese vernetzte Gummiphase verleiht ETPVs eine hohe Elastizität, Widerstandsfähigkeit und hervorragende mechanische Eigenschaften. Die thermoplastische Matrix, die oft aus technischen Polymeren wie Polyamid (PA), Polybutylenterephthalat (PBT) oder Polyphenylensulfid (PPS) besteht, bildet die kontinuierliche Phase und verleiht dem Material seine thermoplastische Verarbeitbarkeit sowie strukturelle Integrität. Durch die enge Wechselwirkung zwischen der Gummi- und Thermoplastphase entsteht ein Material, das sowohl die Flexibilität von Elastomeren als auch die Haltbarkeit technischer Kunststoffe aufweist. Diese einzigartige Mikrostruktur ermöglicht es ETPVs, ihre Form nach Verformung beizubehalten, während sie gleichzeitig wie herkömmliche Thermoplaste erneut verarbeitet und recycelt werden können.

Eigenschaften

Ingenieur-Thermoplastische Vulkanisate (ETPV) weisen eine einzigartige Kombination von Eigenschaften auf, die sie für anspruchsvolle Anwendungen besonders vielseitig machen. Sie besitzen eine hervorragende Elastizität und Flexibilität durch ihre dynamisch vernetzte Elastomerphase, während die thermoplastische Matrix hohe mechanische Festigkeit, Dimensionsstabilität und einfache Verarbeitung bietet. ETPVs bieten eine überlegene Beständigkeit gegenüber Hitze, Chemikalien und Ölen im Vergleich zu herkömmlichen thermoplastischen Elastomeren und eignen sich daher für Hochleistungsumgebungen wie die Automobil- und Industriebranche. Sie zeichnen sich außerdem durch eine exzellente Verschleiß- und Ermüdungsbeständigkeit aus, was eine langfristige Haltbarkeit unter dynamischer Belastung gewährleistet. Im Gegensatz zu herkömmlichen Gummimaterialien können ETPVs mit Standardthermoplast-Techniken wie Spritzguss und Extrusion verarbeitet werden, wodurch die Herstellungseffizienz gesteigert wird. Zudem behalten sie ihre mechanische Integrität über einen großen Temperaturbereich hinweg bei, was sie ideal für Anwendungen macht, die sowohl Flexibilität als auch strukturelle Robustheit erfordern. Ihr recycelbarer Charakter trägt weiter zu ihrer Nachhaltigkeit bei und macht sie zu einer bevorzugten Wahl für Branchen, die nach leistungsstarken, kosteneffizienten und umweltfreundlichen Materiallösungen suchen.

Anwendungen von ETPV

- Automobilindustrie: Dichtungen, Schläuche, Gummiprofile, Komponenten unter der Motorhaube und Wetterschutzleisten.

- Elektronik & Elektrotechnik: Kabelisolierung, Steckverbinder und Hochleistungsgehäuse.

- Industrielle Maschinen: Flexible Kupplungen, Förderbänder, Schwingungsdämpfer und Dichtungen.

- Medizinische Geräte: Schläuche, Griffe und sterilisierbare Komponenten.

- Konsumgüter: Sportausrüstungen, Handgriffe und Soft-Touch-Anwendungen.

Vorteile von ETPV

✔ Hohe Temperaturbeständigkeit – Widersteht höheren Temperaturen besser als herkömmliche TPVs.

✔ Exzellente Chemikalien- und Ölbeständigkeit – Geeignet für aggressive Umgebungen.

✔ Überlegene mechanische Eigenschaften – Hohe Festigkeit, Haltbarkeit und Verschleißfestigkeit.

✔ Elastizität und Flexibilität – Bietet eine gummiartige Performance mit thermoplastischer Verarbeitbarkeit.

✔ Einfache Verarbeitung – Kann wie Standardthermoplaste durch Spritzguss, Extrusion oder Thermoformen verarbeitet werden.

✔ Leicht und recycelbar – Umweltfreundliche und nachhaltige Alternative zu vulkanisiertem Gummi.

Nachteile von ETPV

✖ Höhere Materialkosten – Teurer als herkömmliche TPVs und traditionelle Gummimaterialien.

✖ Geringere Flexibilität als vollständig vulkanisierter Gummi – Für Anwendungen mit extremer Elastizität möglicherweise ungeeignet.

✖ Begrenzte Leistung unter extrem hoher Belastung – Kann Hochleistungselastomere in einigen Anwendungen nicht vollständig ersetzen.

Thermoplastisches Copolyester (COPE)/(TPEE)

Thermoplastische Copolyester (COPE), auch bekannt als thermoplastische Polyester-Elastomere (TPEE), sind eine Klasse von thermoplastischen Elastomeren (TPEs), die die mechanischen Eigenschaften von technischen Kunststoffen mit der Elastizität von Gummi kombinieren. Sie bestehen aus harten, kristallinen Polyestersegmenten und weichen, amorphen Segmenten, wodurch eine ausgewogene Kombination aus Festigkeit, Flexibilität und chemischer Beständigkeit erreicht wird.

Eigenschaften

Thermoplastische Copolyester (COPE), auch als thermoplastische Polyester-Elastomere (TPEE) bezeichnet, vereinen die mechanische Festigkeit von technischen Kunststoffen mit der Flexibilität und Widerstandsfähigkeit von Elastomeren. Sie weisen eine hervorragende Elastizität auf, wodurch sie nach einer Verformung in ihre ursprüngliche Form zurückkehren können, während sie gleichzeitig eine hohe Zugfestigkeit und Haltbarkeit bieten. COPE-Materialien verfügen über eine ausgezeichnete Beständigkeit gegenüber Chemikalien und Lösungsmitteln und eignen sich daher für den Einsatz in anspruchsvollen Umgebungen. Ihre thermische Stabilität ermöglicht den Erhalt der Materialeigenschaften über einen breiten Temperaturbereich hinweg, mit guter Flexibilität bei niedrigen Temperaturen und Widerstandsfähigkeit gegen thermische Alterung. Darüber hinaus besitzen sie eine hohe Abriebfestigkeit, Schlagzähigkeit und Ermüdungsbeständigkeit, was eine lange Lebensdauer in anspruchsvollen Anwendungen gewährleistet. Dank der einfachen Verarbeitbarkeit durch Spritzguss, Extrusion und Blasformen wird COPE in der Automobil-, Industrie-, Konsumgüter- und Medizintechnik eingesetzt, wo eine Kombination aus Robustheit, Flexibilität und chemischer Beständigkeit erforderlich ist.

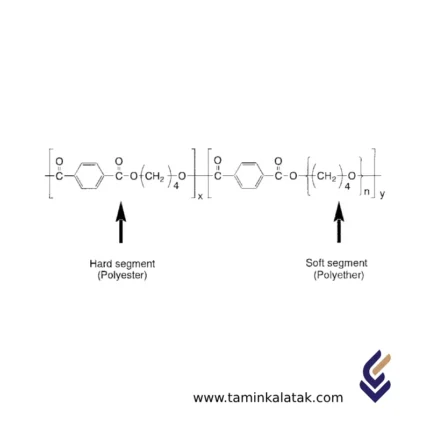

Struktur

Thermoplastische Copolyester (COPE), auch als thermoplastische Polyester-Elastomere (TPEE) bekannt, sind Hochleistungselastomere, die die Eigenschaften von Thermoplasten und Gummi kombinieren. Ihre Struktur besteht aus abwechselnden weichen und harten Segmenten. Die weichen Segmente bestehen typischerweise aus aliphatischen Polyether- oder Polyesterketten, die für Flexibilität und Elastizität sorgen, während die harten Segmente aus Polyesterblöcken bestehen und Festigkeit, thermische Beständigkeit und Haltbarkeit verleihen. Diese segmentierte Blockcopolymer-Struktur ermöglicht es TPEEs, hervorragende mechanische Eigenschaften wie hohe Zugfestigkeit, Schlagzähigkeit und überragende Ermüdungsfestigkeit zu zeigen. Die Esterbindungen in der harten Phase tragen zur chemischen Beständigkeit und thermischen Stabilität bei, während die weiche Phase auch bei niedrigen Temperaturen für Flexibilität sorgt. Aufgrund dieser einzigartigen molekularen Architektur werden COPEs in verschiedenen Industrien wie der Automobilbranche, Konsumgüterindustrie, Elektronik und Medizintechnik eingesetzt, wo sowohl Widerstandsfähigkeit als auch gute Verarbeitbarkeit erforderlich sind.

Anwendungen

- Automobilindustrie: Luftkanäle, Gleichlaufgelenkmanschetten (CVJ), Faltenbälge, Dichtungen und Kabelummantelungen aufgrund hoher Wärme- und Chemikalienbeständigkeit.

- Industrie & Maschinenbau: Fördersysteme, Schläuche, Dichtungen und Gummidichtungen für hohe Haltbarkeit und Flexibilität.

- Konsumgüter: Schuhsohlen, Sportausrüstungen und flexible Smartphone-Komponenten für Komfort und Robustheit.

- Elektronik & Elektrotechnik: Kabelisolierungen, Steckverbinder und Schutzbeschichtungen aufgrund hervorragender dielektrischer Eigenschaften.

- Medizinische Anwendungen: Schläuche, Katheter und Soft-Touch-Griffe dank Biokompatibilität und Sterilisationsbeständigkeit.

Vorteile

✔ Hohe Elastizität & Flexibilität – Behält Form und Flexibilität auch unter Belastung bei.

✔ Exzellente Wärmebeständigkeit – Bessere Leistung bei hohen Temperaturen als andere TPEs.

✔ Überlegene mechanische Festigkeit – Hohe Zugfestigkeit, Schlagzähigkeit und Ermüdungsbeständigkeit.

✔ Gute chemische Beständigkeit – Resistent gegen Öle, Lösungsmittel und viele Industriechemikalien.

✔ Breites Verarbeitungsspektrum – Einfach zu verarbeiten durch Spritzguss, Extrusion und Blasformen.

✔ Recycelbar – Umweltfreundlicher als duroplastische Elastomere.

Nachteile

✖ Höhere Kosten – Teurer als andere thermoplastische Elastomere (TPEs).

✖ Eingeschränkte Flexibilität bei niedrigen Temperaturen – Weniger flexibel als TPU in extrem kalten Umgebungen.

✖ Feuchtigkeitsaufnahme – Kann vor der Verarbeitung getrocknet werden müssen, um Defekte zu vermeiden.

✖ Verarbeitungsschwierigkeiten – Erfordert präzise Temperaturkontrolle während des Spritzgießens und der Extrusion.