Ethylentetrafluorethylen (ETFE)

Ethylentetrafluorethylen (ETFE) ist ein Hochleistungs-Fluorpolymer, das für seine außergewöhnliche Festigkeit, sein geringes Gewicht und seine Widerstandsfähigkeit gegenüber Umwelteinflüssen bekannt ist. Es wurde ursprünglich als Isoliermaterial für die Luft- und Raumfahrt entwickelt, wird jedoch mittlerweile häufig in Architektur- und Industrieanwendungen eingesetzt.

Struktur

Ethylentetrafluorethylen (ETFE) ist ein Copolymer, das aus Ethylen (C₂H₄) und Tetrafluorethylen (C₂F₄) besteht. Seine Molekülstruktur besteht aus einer sich wiederholenden Kette von Kohlenstoffatomen, die sowohl mit Fluor- als auch mit Wasserstoffatomen verbunden sind. Dadurch erhält ETFE eine einzigartige Kombination aus chemischer Beständigkeit, mechanischer Festigkeit und thermischer Stabilität.

Die Fluoratome verleihen ETFE hervorragende Antihaft-Eigenschaften und eine hohe Beständigkeit gegen UV-Strahlung, während die Ethylen-Komponente für Flexibilität und Zähigkeit sorgt. Im Gegensatz zu Polytetrafluorethylen (PTFE) enthält ETFE weniger Fluor, was es etwas weniger chemisch inert, aber deutlich widerstandsfähiger und schlagfester macht. Diese strukturelle Zusammensetzung führt zu einem leichten, langlebigen Material, das seine Transparenz und mechanischen Eigenschaften auch unter extremen Umweltbedingungen beibehält. Die halb-kristalline Struktur von ETFE ermöglicht zudem die Verarbeitung zu dünnen Folien, was es ideal für architektonische Anwendungen, Isolierungen und Schutzbeschichtungen macht.

Eigenschaften

ETFE besitzt eine einzigartige Kombination von Eigenschaften, die es äußerst vielseitig für verschiedene Anwendungen machen:

✔ Leichtgewicht – Wiegt nur etwa 1 % des Gewichts von Glas, bietet aber dennoch hohe Zugfestigkeit und Schlagzähigkeit.

✔ UV- und Witterungsbeständigkeit – Widersteht langanhaltender Sonneneinstrahlung, ohne abzubauen.

✔ Hohe Transparenz – Ermöglicht bis zu 95 % Lichtdurchlässigkeit und eignet sich daher ideal für architektonische Anwendungen.

✔ Geringer Reibungskoeffizient – Besitzt selbstreinigende und antifouling-Eigenschaften.

✔ Hohe Flexibilität – Kann sich bis zum Dreifachen seiner ursprünglichen Länge dehnen, ohne seine strukturelle Integrität zu verlieren.

✔ Hervorragende chemische Beständigkeit – Widersteht den meisten Säuren, Lösungsmitteln und aggressiven Chemikalien.

✔ Thermische Stabilität – Schmilzt erst bei ca. 265°C (509°F) und hält Temperaturen von -185°C bis 150°C stand.

✔ Recyclingfähig – Kann eingeschmolzen und wiederverwendet werden, was die Umweltbelastung verringert.

Anwendungen von ETFE

Architektur & Bauwesen – Wird für Dächer, Fassaden, Stadionüberdachungen und Kuppeln verwendet (z. B. Allianz Arena, Eden Project).

Luft- und Raumfahrt & Automobilindustrie – Eingesetzt für Drahtisolierungen und Schutzbeschichtungen.

Medizinische Industrie – Verwendet für Katheter, Schläuche und biokompatible Beschichtungen.

Chemische Industrie – Als Auskleidung von Rohren und Tanks aufgrund seiner hohen chemischen Beständigkeit.

Solar- & erneuerbare Energien – Wird für Photovoltaik-Modulbeschichtungen und Gewächshausabdeckungen genutzt.

Elektronik & Telekommunikation – Hochleistungs-Kabelisolierungen für die Luft- und Raumfahrt sowie für Telekommunikationsanwendungen.

Vorteile von ETFE

✔ Extrem leicht – Nur 1 % des Gewichts von Glas

✔ Hohe Festigkeit & Haltbarkeit – Widerstandsfähig gegen mechanische Belastung, Stöße und Durchstiche

✔ Exzellente Transparenz – Lässt bis zu 95 % natürliches Licht durch

✔ Witterungsbeständigkeit – Widersteht UV-Strahlen, Feuchtigkeit und extremen Temperaturen

✔ Selbstreinigende Oberfläche – Geringe Haftung verhindert Verschmutzung

✔ Hervorragende chemische Beständigkeit – Resistent gegen aggressive Chemikalien

✔ Umweltfreundlich & recyclingfähig

Nachteile von ETFE

✘ Hoher Preis – Teurer als herkömmliche Materialien wie Glas oder Polycarbonat

✘ Entzündlichkeitsrisiko – Kann unter extremen Bedingungen brennen, ist aber selbstverlöschend

✘ Begrenzte strukturelle Stabilität – Erfordert zusätzliche Rahmenelemente oder Aufblassysteme zur Verstärkung

✘ Weiche Oberfläche & kratzempfindlich – Kann leichter zerkratzt werden als Glas

✘ Geringe Schallisolierung – Bietet weniger Geräuschdämmung als massive Materialien

Polyamidimid (PAI)

Polyamid-Imid (PAI) ist ein Hochleistungsthermoplast, das für seine außergewöhnlichen mechanischen, thermischen und chemischen Beständigkeitsmerkmale bekannt ist. Es wird häufig in anspruchsvollen Anwendungen eingesetzt, die Festigkeit, Verschleißfestigkeit und Stabilität bei hohen Temperaturen erfordern.

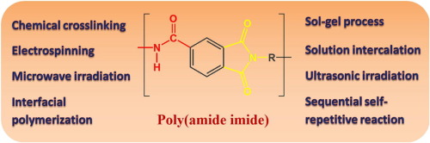

Struktur Polyamid-Imid (PAI) ist ein Hochleistungsthermoplastpolymer, das durch das Vorhandensein sowohl von Amid (-CONH-) als auch von Imid (-CO-N-CO-) funktionellen Gruppen in seinem molekularen Rückgrat gekennzeichnet ist. Die Struktur besteht aus aromatischen Ringen, die durch diese Amid- und Imid-Verknüpfungen verbunden sind, was zu seinen außergewöhnlichen thermischen und mechanischen Eigenschaften beiträgt. Die aromatische Natur von PAI erhöht die Steifigkeit und Stabilität, während die Amidgruppen Flexibilität und Verarbeitbarkeit bieten. Die Imidgruppen, die für ihre hohe thermische Beständigkeit bekannt sind, tragen zur Fähigkeit von PAI bei, extremen Temperaturen standzuhalten, ohne dass eine signifikante Degradation auftritt. Diese einzigartige Kombination von strukturellen Elementen führt zu einem Polymer, das exzellente Festigkeit, Verschleißfestigkeit und chemische Stabilität aufweist, was es ideal für anspruchsvolle industrielle Anwendungen macht.

Eigenschaften Polyamid-Imid (PAI) weist eine einzigartige Kombination aus hoher mechanischer Festigkeit, ausgezeichneter thermischer Stabilität und außergewöhnlicher Verschleißfestigkeit auf, wodurch es zu einem der haltbarsten technischen Thermoplaste gehört. Es behält seine mechanische Integrität auch bei erhöhten Temperaturen bei, mit einer kontinuierlichen Betriebstemperatur von bis zu 260°C und kurzfristigen Expositionstoleranzen, die noch höher liegen können. PAI hat außergewöhnliche Beständigkeit gegen Verschleiß, Reibung und Kriechen, was es in Anwendungen mit hohen Lasten und hohen Geschwindigkeiten zuverlässig macht. Seine chemische Beständigkeit ist herausragend, da es den meisten Lösungsmitteln, Brennstoffen und Säuren standhält. Darüber hinaus zeigt PAI exzellente elektrische Isoliereigenschaften, die Stabilität in elektrischen und elektronischen Anwendungen gewährleisten. Mit niedriger Wärmeausdehnung und hoher dimensionaler Stabilität behält es seine Form und strukturelle Leistung unter extremen Bedingungen. Diese Eigenschaften machen PAI zu einer idealen Wahl für Anwendungen in der Luft- und Raumfahrt, Automobilindustrie, in der Industrie und Elektronik, bei denen Festigkeit, Hitzebeständigkeit und Haltbarkeit entscheidend sind.

Anwendungen von Polyamid-Imid (PAI):

- Luft- und Raumfahrt & Automobil: Hochleistungslager, Buchsen, Dichtungen, Stoßdämpfer und Zahnräder.

- Industrielle Ausrüstung: Pumpenkomponenten, Kompressorschaufeln und verschleißfeste Teile.

- Öl- & Gasindustrie: Komponenten für Hochdruck- und Hochtemperaturanwendungen.

- Elektronik & Elektrische: Hochtemperatur-Isolatoren, Steckverbinder und Halbleiterkomponenten.

- Medizinische Geräte: Sterilisationsbeständige Teile, die in chirurgischen Instrumenten verwendet werden.

- Textil- & Druckindustrie: Walzen, Führungen und verschleißfeste Beschichtungen.

Vorteile von Polyamid-Imid (PAI):

- Hohe Temperaturbeständigkeit: Kann kontinuierlich bei Temperaturen von bis zu 260°C (500°F) betrieben werden.

- Außergewöhnliche Verschleiß- und Reibungsbeständigkeit: Ideal für Anwendungen, die Haltbarkeit und Langlebigkeit erfordern.

- Hohe mechanische Festigkeit und Steifigkeit: Behält seine strukturelle Integrität unter schweren Lasten.

- Gute chemische Beständigkeit: Hält Brennstoffen, Lösungsmitteln und Säuren stand.

- Exzellente elektrische Isolierung: Funktioniert gut in elektrischen Anwendungen bei hohen Temperaturen.

- Dimensionalstabilität: Geringe Wärmeausdehnung und minimale Deformation unter Stress.

Nachteile von Polyamid-Imid (PAI):

- Hohe Kosten: Teurer als herkömmliche technische Kunststoffe.

- Schwierige Verarbeitung: Erfordert spezielle Formgebungs- oder Bearbeitungstechniken aufgrund des hohen Schmelzpunkts.

- Hygroskopische Natur: Nimmt Feuchtigkeit auf, was die dimensionalen Eigenschaften in feuchten Umgebungen beeinträchtigen kann.

- Spröde im Vergleich zu einigen Polymeren: Obwohl stark, kann es bei starkem Aufprall zum Brechen neigen.

Polyaryletherketon (PAEK)

Polyaryletherketon (PAEK) ist eine Familie von Hochleistungsthermoplasten mit teilkristalliner Struktur, die für ihre hervorragenden mechanischen Eigenschaften, thermische Stabilität und chemische Beständigkeit bekannt sind. Diese Polymere enthalten aromatische Ringe, die durch Ether (-O-) und Keton (-CO-) Bindungen verbunden sind, was zu ihrer Festigkeit und Haltbarkeit beiträgt.

Struktur

Die Struktur von Polyaryletherketon (PAEK) besteht aus einem sich wiederholenden Rückgrat aus aromatischen Ringen (Arylgruppen), die durch Ether (-O-) und Keton (-CO-) Bindungen miteinander verbunden sind. Diese abwechselnden Ether- und Keton-Gruppen bieten eine einzigartige Kombination aus Flexibilität und Steifigkeit, was zur hohen thermischen Stabilität, chemischen Beständigkeit und mechanischen Festigkeit des Polymers beiträgt. Die aromatischen Ringe verbessern die strukturelle Integrität und machen das Polymer extrem widerstandsfähig gegen Abbau unter extremen Bedingungen. Die Ether-Bindungen verleihen der Molekülkette eine gewisse Flexibilität, wodurch die Verarbeitbarkeit verbessert wird, während die Keton-Gruppen die Hitzebeständigkeit und Oxidationsstabilität erhöhen.

Die teilkristalline Natur von PAEK resultiert aus der Fähigkeit der Polymerketten, sich effizient in einer geordneten Weise zu verpacken, was zu hervorragender Verschleißfestigkeit und hoher mechanischer Leistung führt. Verschiedene Arten von PAEK, wie PEEK, PEK und PEKK, unterscheiden sich in der Anordnung und dem Verhältnis dieser funktionellen Gruppen, was ihre thermischen und mechanischen Eigenschaften beeinflusst. Diese einzigartige molekulare Struktur macht PAEK zur idealen Wahl für Hochleistungsanwendungen in der Luft- und Raumfahrt, im medizinischen Bereich, in der Automobilindustrie sowie in industriellen Sektoren.

Eigenschaften

Polyaryletherketon (PAEK) ist ein Hochleistungs-Thermoplast mit einer einzigartigen Kombination aus mechanischer, thermischer und chemischer Beständigkeit. Es besitzt eine außergewöhnliche Festigkeit, Steifigkeit und Verschleißfestigkeit, was es ideal für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik sowie der Öl- und Gasindustrie macht.

- Thermische Stabilität: PAEK kann kontinuierlich bei Temperaturen von bis zu 250°C eingesetzt werden und widersteht kurzzeitig noch höheren Temperaturen.

- Chemische Beständigkeit: Hervorragende Beständigkeit gegenüber Säuren, Basen und organischen Lösungsmitteln.

- Niedrige Feuchtigkeitsaufnahme: Sorgt für eine hohe Dimensionsstabilität selbst in feuchten Umgebungen.

- Gute Ermüdungsbeständigkeit: Besonders geeignet für langfristige Belastungen und hochbeanspruchte Anwendungen.

- Flammhemmend & geringe Rauchentwicklung: Bietet zusätzliche Sicherheit in Hochtemperaturanwendungen.

- Elektrische Isolierung: Exzellente Isolationseigenschaften machen es wertvoll für elektronische und elektrische Anwendungen.

Diese einzigartigen Eigenschaften machen PAEK zu einem hochmodernen Werkstoff für extreme technische Anforderungen.

Anwendungen von Polyaryletherketon (PAEK)

- Luft- und Raumfahrt & Automobilindustrie: Verwendung in Strukturkomponenten, Lagern und Buchsen aufgrund von Leichtigkeit, hoher Festigkeit und Temperaturbeständigkeit.

- Medizinische Geräte: Ideal für Implantate, chirurgische Instrumente und Dentalprodukte aufgrund der Biokompatibilität und Sterilisationsbeständigkeit.

- Öl- und Gasindustrie: Einsatz in Dichtungen, Ventilen und Isolatoren aufgrund der hervorragenden chemischen und thermischen Beständigkeit.

- Elektronik & Elektrotechnik: Verwendung in Steckverbindern, Isolatoren und Halbleiterfertigungen aufgrund der elektrischen Isolation und Hitzebeständigkeit.

- Industrie & Fertigung: Einsatz in Zahnrädern, Pumpen und verschleißfesten Komponenten aufgrund der hohen mechanischen Festigkeit und niedrigen Reibung.

Vorteile von Polyaryletherketon (PAEK)

✔ Hohe thermische Stabilität: Kontinuierliche Einsatztemperaturen bis zu 250°C.

✔ Exzellente mechanische Eigenschaften: Hohe Festigkeit, Steifigkeit und Schlagzähigkeit.

✔ Chemische Beständigkeit: Widerstandsfähig gegenüber aggressiven Chemikalien.

✔ Geringe Feuchtigkeitsaufnahme: Hohe Maßhaltigkeit in feuchten Umgebungen.

✔ Gute Verschleiß- und Ermüdungsbeständigkeit: Ideal für langlebige Anwendungen mit hoher Belastung.

✔ Flammhemmend & geringe Rauchentwicklung: Erhöhte Sicherheit in Hochtemperaturumgebungen.

✔ Biokompatibilität: Geeignet für medizinische Implantate und chirurgische Instrumente.

Nachteile von Polyaryletherketon (PAEK)

✘ Hohe Kosten: Teurer als konventionelle Kunststoffe und einige andere Hochleistungspolymere.

✘ Schwierige Verarbeitung: Erfordert hohe Verarbeitungstemperaturen und spezialisierte Ausrüstung.

✘ Begrenzte Verfügbarkeit: Weniger verbreitet als andere technische Kunststoffe, was zu Lieferschwierigkeiten führen kann.

✘ Sprödigkeit bei niedrigen Temperaturen: Kann in extrem kalten Bedingungen weniger schlagzäh sein.

Polymethylmethacrylat (PMMA)

Polymethylmethacrylat (PMMA), allgemein bekannt als Acryl oder unter Markennamen wie Plexiglas, Lucite und Perspex, ist ein synthetisches Polymer, das durch die Polymerisation von Methylmethacrylat (MMA)-Monomeren hergestellt wird. Es handelt sich um einen transparenten thermoplastischen Werkstoff, der aufgrund seiner optischen Klarheit, Haltbarkeit und Vielseitigkeit in verschiedenen Branchen weit verbreitet ist.

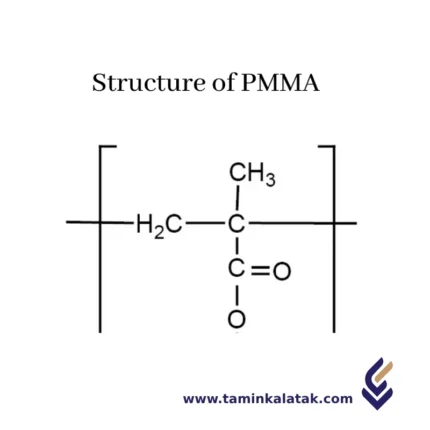

Struktur

Die Struktur von Polymethylmethacrylat (PMMA) basiert auf der Polymerisation von Methylmethacrylat (MMA)-Monomeren. Jedes MMA-Monomer enthält eine Methacrylatgruppe, die eine Kohlenstoff-Kohlenstoff-Doppelbindung (C=C) besitzt und mit einer Methylgruppe (CH₃) sowie einer Methoxycarbonylgruppe (COO) verbunden ist. Während der Polymerisation öffnen sich die Doppelbindungen der MMA-Monomere und verknüpfen die Monomere zu langen Ketten. Dies führt zu einem Polymer-Rückgrat mit sich wiederholenden Einheiten, in denen jedes Bauelement ein Kohlenstoffatom enthält, das an eine Methylgruppe und eine Carbonylgruppe gebunden ist, und eine Struktur wie -[CH₂-C(CH₃)COO]- bildet. Diese sich wiederholenden Einheiten verleihen PMMA seine charakteristischen Eigenschaften, darunter optische Klarheit, Steifigkeit und UV-Beständigkeit. Die Polymerisation kann entweder lineare oder verzweigte Strukturen erzeugen, die je nach Verarbeitungsbedingungen hochkristallin oder amorph sein können, was zur Festigkeit und Transparenz von PMMA beiträgt.

Eigenschaften

Polymethylmethacrylat (PMMA) ist ein vielseitiges und weit verbreitetes Polymer mit mehreren bemerkenswerten Eigenschaften. Es zeichnet sich durch seine hervorragende optische Klarheit und Transparenz aus und wird häufig als leichtgewichtige Alternative zu Glas in Anwendungen wie Fenstern, Displays und Linsen eingesetzt. PMMA besitzt eine gute Witterungsbeständigkeit, einschließlich UV-Stabilität, wodurch eine Vergilbung oder Brüchigkeit durch Sonnenlicht vermieden wird. Im Vergleich zu Glas ist PMMA relativ leicht, was es in Anwendungen, bei denen eine Gewichtsreduzierung wichtig ist, besonders attraktiv macht. Darüber hinaus weist PMMA eine moderate chemische Beständigkeit auf, ist jedoch empfindlich gegenüber starken Säuren, Basen und Lösungsmitteln wie Aceton.

Das Material hat eine relativ hohe Steifigkeit und ist widerstandsfähig gegenüber Verformung unter normalen Bedingungen, obwohl es spröder ist als andere Kunststoffe wie Polycarbonat. PMMA verfügt zudem über gute elektrische Isoliereigenschaften und lässt sich einfach durch Verfahren wie Extrusion, Spritzguss und Gießen verarbeiten. Allerdings ist es anfällig für Kratzer und erfordert eine sorgfältige Handhabung oder Beschichtung, um seine Klarheit zu bewahren. Trotz seiner Sprödigkeit bleibt PMMA aufgrund seines ausgewogenen Verhältnisses von Klarheit, Witterungsbeständigkeit und Vielseitigkeit ein beliebter Werkstoff.

Anwendungsbereiche von Polymethylmethacrylat (PMMA):

- Optische Linsen: Wird in Brillengläsern, Kameralinsen und optischen Geräten aufgrund seiner hervorragenden Transparenz und Klarheit verwendet.

- Beschilderung und Displays: Häufig in beleuchteten Schildern, Werbedisplays und Verkaufsdisplays eingesetzt.

- Automobilindustrie: Verwendung in Scheinwerfern, Rücklichtern sowie in Innen- und Außenteilen von Fahrzeugen.

- Luft- und Raumfahrt: Eingesetzt für Flugzeugfenster, Cockpit-Abdeckungen und Beleuchtungskörper aufgrund seines geringen Gewichts und seiner optischen Eigenschaften.

- Bauwesen: Verwendet für Fenster, Oberlichter, Fassaden und andere Bauelemente als Glasersatz aufgrund seiner Haltbarkeit und Witterungsbeständigkeit.

- Medizinische Anwendungen: Verwendet in Intraokularlinsen (IOLs), Knochenzement und anderen medizinischen Geräten wegen seiner Biokompatibilität und Klarheit.

- Aquarienwände: Beliebt für große Aquarien und Tanks als transparente, leichte Alternative zu Glas.

- Möbel: Wird in modernen oder minimalistischen Designs für Tische, Stühle und Trennwände eingesetzt.

Vorteile von Polymethylmethacrylat (PMMA):

✔ Hohe Transparenz: PMMA ist hochtransparent und somit ideal für optische und Display-Anwendungen.

✔ Geringes Gewicht: PMMA ist deutlich leichter als Glas, was die Handhabung und Installation erleichtert und das Gesamtgewicht in vielen Anwendungen reduziert.

✔ UV- und Witterungsbeständigkeit: PMMA weist eine hohe UV-Beständigkeit auf, wodurch es nicht vergilbt oder durch Sonnenlicht abgebaut wird – ideal für den Außeneinsatz.

✔ Gute chemische Beständigkeit: Es ist beständig gegen viele gängige Chemikalien und Umwelteinflüsse und somit langlebig in verschiedensten Bedingungen.

✔ Einfache Verarbeitung: PMMA kann leicht durch verschiedene Verfahren wie Extrusion, Spritzguss und Gießen verarbeitet werden, was eine hohe Designflexibilität ermöglicht.

✔ Vielseitigkeit: Es wird in einer Vielzahl von Branchen eingesetzt, von Medizin und Luftfahrt bis hin zu Konsumgütern, was seine breite Anwendbarkeit zeigt.

Nachteile von Polymethylmethacrylat (PMMA):

✖ Sprödigkeit: PMMA ist spröder als andere Kunststoffe wie Polycarbonat, was bedeutet, dass es bei starker Belastung oder Aufprall leichter brechen kann.

✖ Kratzerempfindlichkeit: PMMA ist anfälliger für Kratzer als andere Materialien, was sein Erscheinungsbild und seine Klarheit im Laufe der Zeit beeinträchtigen kann.

✖ Chemische Empfindlichkeit: Trotz seiner guten chemischen Beständigkeit kann PMMA durch starke Säuren, Basen und bestimmte Lösungsmittel wie Aceton beschädigt werden.

✖ Geringe Schlagfestigkeit: PMMA ist weniger schlagfest als Polycarbonat und daher nicht für Hochlastanwendungen geeignet.

✖ Begrenzte Flexibilität: PMMA ist relativ steif und kann unter Spannung zerbrechen, was seine Einsatzmöglichkeiten in Anwendungen mit hohen Belastungen oder hoher Flexibilität einschränkt.