Polyarylat (PAR)

Polyarylat (PAR) ist ein Hochleistungsthermoplast, das für seine hervorragende thermische Stabilität, mechanische Festigkeit sowie seine Beständigkeit gegenüber Chemikalien und UV-Strahlung bekannt ist. Es wird häufig in Ingenieuranwendungen eingesetzt, bei denen Haltbarkeit und Hitzebeständigkeit erforderlich sind.

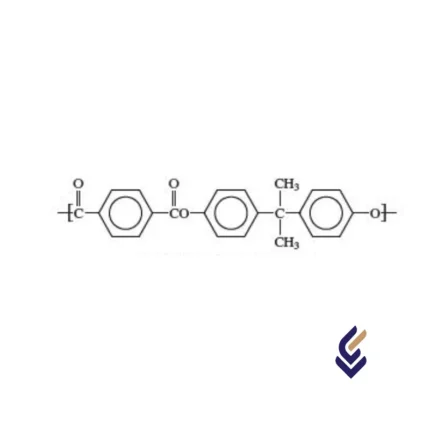

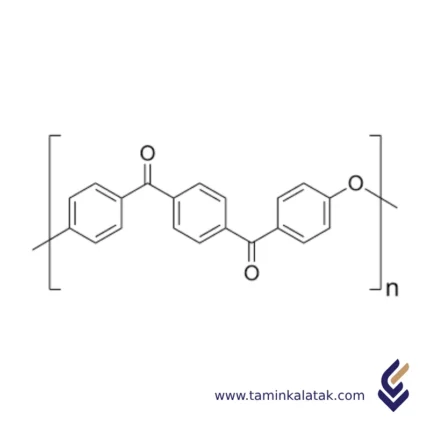

Struktur Polyarylat (PAR) ist ein Hochleistungsthermoplastpolymer, das aus sich wiederholenden aromatischen Ester-Einheiten in seinem Rückgrat besteht. Die Struktur besteht aus aromatischen Ringen (Benzol), die durch Ester (-COO-) Verknüpfungen verbunden sind, was ihm ausgezeichnete thermische und mechanische Eigenschaften verleiht. Das Vorhandensein dieser starren Benzolringe verbessert die Festigkeit, dimensionale Stabilität und die Beständigkeit gegenüber Hitze und UV-Strahlung des Polymers. Im Gegensatz zu aliphatischen Polyestern, die flexible Kohlenstoffketten aufweisen, verhindert das starre aromatische Rückgrat von Polyarylaten eine einfache molekulare Rotation, wodurch das Material hitzebeständiger und mechanisch robuster wird. Ein gängiger Typ von Polyarylat basiert auf Bisphenol A (BPA) und Terephthalsäure oder Isophthalsäure, wodurch ein Polymer mit einer hohen Glasübergangstemperatur und hervorragender Haltbarkeit entsteht. Diese einzigartige Struktur macht Polyarylate ideal für Anwendungen, die Transparenz, Hitzebeständigkeit und chemische Stabilität erfordern, wie optische Linsen, Automobilteile und elektronische Komponenten.

Eigenschaften Polyarylat (PAR) zeigt eine Kombination aus hoher thermischer Stabilität, mechanischer Festigkeit und chemischer Beständigkeit, was es zu einem wertvollen technischen Thermoplasten macht. Es hat eine hohe Glasübergangstemperatur (Tg) von etwa 180°C, was es ihm ermöglicht, seine Form und Festigkeit bei erhöhten Temperaturen beizubehalten. Seine hervorragenden mechanischen Eigenschaften, einschließlich hoher Zugfestigkeit und Zähigkeit, machen es widerstandsfähig gegen Abrieb und Stöße. Darüber hinaus weist PAR außergewöhnliche UV- und Wetterbeständigkeit auf, wodurch eine Zersetzung bei Sonneneinstrahlung verhindert wird, was es für den Außeneinsatz geeignet macht. Das Polymer ist auch chemisch beständig gegenüber Ölen, Säuren und Lösungsmitteln, was für eine lange Haltbarkeit in rauen Umgebungen sorgt. Viele Polyarylat-Grades sind optisch transparent, was sie für Linsen und Displayanwendungen nützlich macht. Zudem zeigt es eine gute dimensionale Stabilität und geringes Kriechen, was für Präzisionsanwendungen wie elektronische Bauteile und Automobilteile gewährleistet ist. Diese Eigenschaften machen PAR zu einem idealen Material für Hochleistungsanwendungen, bei denen Festigkeit, Hitzebeständigkeit und Haltbarkeit entscheidend sind.

Anwendungen von Polyarylat (PAR):

- Elektronik & Elektrische Bauteile: Wird in Steckverbindern, Isolatoren und Leiterplatten aufgrund seiner Wärme- und elektrischen Beständigkeit eingesetzt.

- Automobilteile: Ideal für Komponenten, die hohen Temperaturen und mechanischen Belastungen ausgesetzt sind.

- Luft- und Raumfahrtindustrie: Wird in Strukturkomponenten aufgrund seiner Leichtigkeit und hohen Haltbarkeit verwendet.

- Optische Linsen & Displays: Einige Grade sind optisch klar und eignen sich daher für Brillen, Kameralinsen und LCD-Panels.

- Medizinische Geräte: Beständig gegenüber Sterilisationsmethoden und biokompatibel für bestimmte medizinische Anwendungen.

- Industrielle Maschinen: Wird in Zahnrädern, Dichtungen und mechanischen Bauteilen verwendet, die hohe Festigkeit und Abriebfestigkeit erfordern.

- Konsumgüter: Finde Verwendung in hochwertigem Kochgeschirr, schützenden Beschichtungen und UV-beständigen Outdoor-Produkten.

Vorteile von Polyarylat (PAR):

- Hohe Hitzebeständigkeit: Beibehaltung der Festigkeit bei erhöhten Temperaturen.

- Exzellente mechanische Festigkeit: Hohe Zugfestigkeit und Schlagzähigkeit.

- UV- und Wetterbeständigkeit: Ideal für Außeneinsätze ohne Zersetzung.

- Gute chemische Beständigkeit: Hält Ölen, Säuren und Lösungsmitteln stand.

- Optische Klarheit: Einige Grades sind transparent und eignen sich für Linsen und Displays.

- Dimensionale Stabilität: Geringes Kriechen und hohe Steifigkeit für Präzisionsanwendungen.

Nachteile von Polyarylat (PAR):

- Hohe Kosten: Teurer als herkömmliche Kunststoffe.

- Schwierige Verarbeitung: Erfordert spezialisierte Ausrüstung und hohe Verarbeitungstemperaturen.

- Spröde unter bestimmten Bedingungen: Kann unter bestimmten Belastungen zu Rissen neigen.

- Begrenzte Verfügbarkeit: Weniger häufig verwendet als andere technische Kunststoffe, was zu weniger kommerziellen Graden führt.

Polyetherimid (PEI)

Polyetherimid (PEI) ist ein Hochleistungsthermoplast mit ausgezeichneten mechanischen, thermischen und chemischen Eigenschaften. Er wird häufig in anspruchsvollen Anwendungen in Branchen wie Luft- und Raumfahrt, Automobilbau, Medizintechnik und Elektronik eingesetzt.

Struktur

Polyetherimid (PEI) ist ein amorpher Thermoplast mit einer Rückgratstruktur, die aus sich wiederholenden Ether- und Imid-Gruppen besteht. Die Ether (-O-)-Bindungen sorgen für Flexibilität und eine verbesserte Verarbeitbarkeit, während die Imid (-CO-N-CO-)-Gruppen zur hohen thermischen Stabilität, mechanischen Festigkeit und chemischen Beständigkeit des Polymers beitragen. Die Struktur enthält typischerweise aromatische Ringe, die die Steifigkeit und die thermische Leistung verbessern. Diese Kombination funktioneller Gruppen führt zu einem Polymer mit hervorragender Dimensionsstabilität, Flammbeständigkeit und elektrischen Isolationseigenschaften. Dank dieser einzigartigen molekularen Struktur behält PEI seine Festigkeit und Steifigkeit auch bei hohen Temperaturen bei und eignet sich daher ideal für anspruchsvolle technische Anwendungen.

Eigenschaften

Polyetherimid (PEI) ist ein Hochleistungsthermoplast mit außergewöhnlichen mechanischen, thermischen und elektrischen Eigenschaften. Er hat eine hohe Glasübergangstemperatur von etwa 217°C, wodurch er auch unter extremen Hitzebedingungen seine strukturelle Integrität beibehält. PEI weist eine hervorragende Zug- und Biegefestigkeit auf und bietet damit eine hohe Haltbarkeit sowie Widerstandsfähigkeit gegen Verformung unter Last. Das Material ist von Natur aus flammhemmend und erzeugt nur geringe Rauchentwicklung, wodurch es sich ideal für Anwendungen in der Luft- und Raumfahrt sowie in der Elektronik eignet.

Das Polymer besitzt zudem eine gute chemische Beständigkeit gegenüber einer Vielzahl von Lösungsmitteln, Ölen und schwachen Säuren, ist jedoch empfindlich gegenüber starken Basen. Mit seinen exzellenten elektrischen Isolationseigenschaften wird PEI häufig in elektrischen und elektronischen Bauteilen verwendet. Darüber hinaus hat PEI eine geringe Wärmeausdehnung und eine hohe Dimensionsstabilität, was eine hohe Präzision bei hohen Temperaturen gewährleistet. Aufgrund seiner inhärenten Transparenz und der Möglichkeit, es einzufärben, ist es vielseitig für verschiedene industrielle Anwendungen einsetzbar.

Anwendungsbereiche von Polyetherimid (PEI):

• Luft- und Raumfahrt: Innenraumverkleidungen, Lüftungskanäle und elektrische Steckverbinder aufgrund der Flammbeständigkeit und des geringen Gewichts.

• Automobilbau: Motorkomponenten, Sensorgehäuse und Beleuchtungssysteme, die eine hohe Hitzebeständigkeit erfordern.

• Medizintechnik: Chirurgische Instrumente und medizinische Geräte, die eine wiederholte Sterilisation und hohe Haltbarkeit erfordern.

• Elektronik und Elektrotechnik: Isolierende Steckverbinder, Leiterplatten und Halbleiterverarbeitungskomponenten.

• 3D-Druck: Hochleistungsanwendungen mit PEI-basierten Filamenten wie ULTEM™ 9085 und ULTEM™ 1010.

• Industrie und Lebensmittelverarbeitung: Bauteile für Hochtemperatur- und chemikalienbeständige Anwendungen.

Vorteile von Polyetherimid (PEI):

• Hohe thermische Stabilität, beständig bis zu 217°C.

• Hervorragende mechanische Festigkeit und Steifigkeit, ideal für anspruchsvolle Anwendungen.

• Von Natur aus flammhemmend mit geringer Rauchentwicklung, ideal für sicherheitskritische Anwendungen.

• Gute chemische Beständigkeit gegenüber vielen Lösungsmitteln, Ölen und schwachen Säuren.

• Exzellente elektrische Isolationseigenschaften für elektronische Anwendungen.

• Gute Dimensionsstabilität mit geringer Kriechneigung für langfristige Präzision.

• Vielseitige Verarbeitungsmöglichkeiten, einschließlich Spritzguss, Extrusion und 3D-Druck.

Nachteile von Polyetherimid (PEI):

• Relativ hohe Kosten im Vergleich zu anderen technischen Kunststoffen.

• In bestimmten Formulierungen spröde, insbesondere bei Stoßbelastungen.

• Begrenzte Beständigkeit gegenüber starken Basen und einigen polaren Lösungsmitteln.

• Erfordert hohe Verarbeitungstemperaturen, was die Herstellungskosten erhöhen kann.

• Nimmt Feuchtigkeit auf, wodurch die mechanischen Eigenschaften beeinträchtigt werden können, wenn das Material nicht ordnungsgemäß getrocknet wird.

Polyetherketone (PEK)

Polyetherketone (PEK) sind eine Klasse von Hochleistungsthermoplasten, die für ihre außergewöhnliche thermische Stabilität, mechanische Festigkeit und chemische Beständigkeit bekannt sind. Sie gehören zur übergeordneten Familie der Polyaryletherketone (PAEKs), zu der auch Polyetheretherketon (PEEK) und Polyetherketonketon (PEKK) gehören.

Struktur

Polyetherketone (PEK) besitzen eine hochfeste, halb-kristalline Struktur, die aus sich wiederholenden aromatischen Ringen besteht, die durch Ether- (-O-) und Ketongruppen (-C=O) miteinander verbunden sind. Das Rückgrat von PEK setzt sich aus Benzophenon- und Diphenylethereinheiten zusammen, die zu den außergewöhnlichen thermischen und mechanischen Eigenschaften beitragen. Die Ketongruppen erhöhen die Steifigkeit und Hitzebeständigkeit, während die Etherbindungen eine gewisse Flexibilität und Verarbeitbarkeit ermöglichen. Diese einzigartige molekulare Anordnung führt zu einem Polymer mit hoher Festigkeit, ausgezeichneter chemischer Beständigkeit und außergewöhnlicher Stabilität unter extremen Bedingungen. Die halb-kristalline Natur von PEK sorgt dafür, dass es seine mechanische Integrität auch bei hohen Temperaturen beibehält, was es besonders für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie und im industriellen Bereich geeignet macht.

Eigenschaften

Polyetherketone (PEK) bieten eine außergewöhnliche Kombination aus thermischer Stabilität, mechanischer Festigkeit und chemischer Beständigkeit, wodurch sie zu den fortschrittlichsten Hochleistungskunststoffen gehören. Sie haben einen hohen Schmelzpunkt von etwa 360°C und können kontinuierliche Betriebstemperaturen über 250°C ohne signifikante Degradation aushalten. PEK ist hochbeständig gegenüber einer Vielzahl von Chemikalien, einschließlich Säuren, Basen und organischen Lösungsmitteln, was eine hohe Haltbarkeit in aggressiven Umgebungen gewährleistet. Zu den hervorragenden mechanischen Eigenschaften gehören eine hohe Zugfestigkeit, Steifigkeit und Verschleißfestigkeit, wodurch sich PEK ideal für Anwendungen eignet, die eine langfristige Zuverlässigkeit erfordern. Das Polymer besitzt außerdem gute elektrische Isoliereigenschaften, eine geringe Feuchtigkeitsaufnahme und eine hervorragende Dimensionsstabilität, was seine Leistungsfähigkeit in der Luft- und Raumfahrt, der Automobil-, Elektronik- und Medizintechnik weiter steigert. Zudem verbessert die halb-kristalline Struktur die Kriech- und Ermüdungsbeständigkeit, wodurch PEK für Hochspannungs- und Hochtemperaturanwendungen besonders gut geeignet ist.

Anwendungen von Polyetherketonen (PEK)

• Luft- und Raumfahrt: Strukturbauteile, Halterungen und Isolierungen aufgrund der hohen Temperaturbeständigkeit und des geringen Gewichts.

• Automobilindustrie: Zahnräder, Lager und Dichtungen, die hohe Verschleißfestigkeit und Haltbarkeit erfordern.

• Elektronik & Elektrotechnik: Steckverbinder, Isolatoren und Leiterplatten aufgrund der hervorragenden elektrischen Isolation und chemischen Stabilität.

• Medizintechnik: Biokompatible Implantate und chirurgische Instrumente mit hoher Sterilisationsbeständigkeit und mechanischer Festigkeit.

• Industrieanwendungen: Pumpenkomponenten, Ventile und chemische Verarbeitungsausrüstung, die Korrosions- und Hochtemperaturbeständigkeit erfordern.

Vorteile von Polyetherketonen (PEK)

• Hohe thermische Stabilität, beständig bei Temperaturen über 250°C.

• Exzellente mechanische Festigkeit, Steifigkeit und Verschleißfestigkeit.

• Hervorragende chemische Beständigkeit gegenüber Säuren, Basen und organischen Lösungsmitteln.

• Geringe Feuchtigkeitsaufnahme und außergewöhnliche Dimensionsstabilität.

• Gute elektrische Isoliereigenschaften, ideal für elektronische Anwendungen.

• Hohe Kriech- und Ermüdungsbeständigkeit, gewährleistet eine langfristige Leistung in anspruchsvollen Umgebungen.

Nachteile von Polyetherketonen (PEK)

• Hohe Produktions- und Verarbeitungskosten im Vergleich zu Standard-Konstruktionskunststoffen.

• Eingeschränkte Verfügbarkeit aufgrund spezialisierter Herstellungsverfahren.

• Schwierige Verarbeitung aufgrund des hohen Schmelzpunkts und spezifischer Formgebungsanforderungen.

• Sprödes Verhalten unter bestimmten Bedingungen, was eine Verstärkung zur Verbesserung der Zähigkeit erfordern kann.

Polyetherketonketon (PEKK)

Polyetherketonketon (PEKK) ist ein Hochleistungsthermoplast, der zur Familie der Polyaryletherketone (PAEK) gehört. Er zeichnet sich durch außergewöhnliche mechanische, thermische und chemische Beständigkeit aus, wodurch er bevorzugt in anspruchsvollen Anwendungen wie Luft- und Raumfahrt, Automobilbau, Medizintechnik und industrieller Fertigung eingesetzt wird.

Struktur

Polyetherketonketon (PEKK) ist ein halb-kristalliner Polymer, der aus sich wiederholenden aromatischen Ringen besteht, die durch Ether- (–O–) und Ketongruppen (–C=O–) miteinander verbunden sind. Die molekulare Struktur basiert auf der Polyaryletherketon (PAEK)-Chemie, wobei das Verhältnis und die Anordnung der Ether- und Ketongruppen die Kristallinität und thermischen Eigenschaften beeinflussen. PEKK besitzt eine einzigartige molekulare Struktur, die Variationen in der Positionierung der Ketongruppen ermöglicht und zu verschiedenen isomeren Formen führt, insbesondere der Terephthaloyl- (T) und Isophthaloyl- (I) Form. Diese Variationen beeinflussen die Verarbeitungsmerkmale und die mechanische Leistung. Die Ketongruppen erhöhen die thermische Stabilität, während die Etherbindungen für eine gewisse Flexibilität sorgen, was PEKK zu einem vielseitigen Material für Hochleistungsanwendungen macht.

Eigenschaften

Polyetherketonketon (PEKK) bietet eine Kombination aus hoher mechanischer Festigkeit, exzellenter thermischer Stabilität und außergewöhnlicher chemischer Beständigkeit, was es für anspruchsvolle Anwendungen geeignet macht. Es kann kontinuierliche Einsatztemperaturen von bis zu 260°C aushalten und besitzt eine inhärente Flammhemmung mit geringer Rauch- und Toxizitätsentwicklung. PEKK weist eine hervorragende Verschleiß- und Abriebfestigkeit auf, was seine Haltbarkeit in hochbelasteten Umgebungen gewährleistet. Seine chemische Beständigkeit ermöglicht den Einsatz in aggressiven Umgebungen mit Säuren, Lösungsmitteln und Kohlenwasserstoffen. Die Kristallinität des Polymers kann gezielt angepasst werden, was eine größere Flexibilität bei der Verarbeitung durch Spritzguss, Extrusion und 3D-Druck ermöglicht. Im Vergleich zu anderen Polyaryletherketonen kristallisiert PEKK langsamer, was eine bessere Haftung in Verbundwerkstoffen und eine leichtere Verarbeitbarkeit ermöglicht. Diese Eigenschaften machen es zu einer bevorzugten Wahl in Luft- und Raumfahrt, Automobilbau, Medizintechnik und industriellen Anwendungen, die hohe Leistung erfordern.

Vorteile von Polyetherketonketon (PEKK):

• Hohe thermische Stabilität, beständig bis zu 260°C

• Exzellente mechanische Festigkeit und Langlebigkeit

• Hervorragende chemische Beständigkeit gegenüber Säuren, Lösungsmitteln und Kohlenwasserstoffen

• Inhärente Flammhemmung mit geringer Rauch- und Toxizitätsentwicklung

• Außergewöhnliche Verschleiß- und Abriebfestigkeit für Anwendungen mit hoher Reibung

• Anpassbare Kristallinität für verbesserte Verarbeitbarkeit und Haftung in Verbundwerkstoffen

• Gute elektrische Isolationseigenschaften für elektronische Anwendungen

• Kompatibel mit verschiedenen Fertigungstechniken, einschließlich Spritzguss, Extrusion und 3D-Druck

Nachteile von Polyetherketonketon (PEKK):

• Höhere Kosten im Vergleich zu Standardthermoplasten

• Erfordert spezielle Verarbeitungstechniken aufgrund hoher Schmelztemperaturen

• Begrenzte Verfügbarkeit im Vergleich zu weiter verbreiteten technischen Kunststoffen

• Je nach Kristallinitätsgrad kann es in einigen Formulierungen spröde sein

Anwendungsbereiche von Polyetherketonketon (PEKK):

• Luft- und Raumfahrt & Verteidigung: Strukturbauteile, Flugzeuginnenräume, Motorkomponenten

• Automobilbau: Leichtbaualternativen zu Metallkomponenten zur Verbesserung der Kraftstoffeffizienz

• Medizintechnik: Biokompatible Implantate, Prothesen und chirurgische Instrumente

• Elektronik: Hochleistungs-Isoliermaterialien, Steckverbinder und Leiterplattenkomponenten

• Öl & Gas: Dichtungen, Schläuche und Lager für extreme Temperaturen und chemische Beständigkeit

• 3D-Druck: Einsatz in der additiven Fertigung für hochfeste, hitzebeständige Bauteile