Polyamide (PA)

Polyamid (PA) ist eine Klasse synthetischer Polymere, die Amidverbindungen (-CONH-) enthalten und allgemein als Nylons bekannt sind. Es zeichnet sich durch eine hohe mechanische Festigkeit, thermische Stabilität und chemische Beständigkeit aus, wodurch es häufig in der Automobilindustrie, der Textilherstellung und industriellen Anwendungen verwendet wird. Polyamide können durch Verfahren wie Spritzguss und Extrusion verarbeitet werden, was sie vielseitig in der Produktion einsetzbar macht.

Struktur

Polyamid besitzt eine molekulare Struktur, die durch wiederkehrende Amidverbindungen (-CONH-) entlang der Polymerketten gekennzeichnet ist. Es wird durch die Polykondensation von Diaminen und Dicarbonsäuren oder durch die Ringöffnungs-Polymerisation von Lactamen hergestellt. Die Wasserstoffbrückenbindungen zwischen den Amidgruppen verleihen dem Polymer eine hohe mechanische Festigkeit, thermische Stabilität und Beständigkeit gegen Abrieb und Chemikalien. Je nach Art des Polyamids kann die Rückgratstruktur entweder aliphatisch sein, wie bei Nylon 6 und Nylon 66, oder aromatisch, wie bei Aramiden wie Kevlar und Nomex, die noch höhere Steifigkeit und Hitzebeständigkeit bieten. Diese strukturelle Vielfalt ermöglicht es, Polyamide an verschiedene industrielle und kommerzielle Anwendungen anzupassen.

Eigenschaften

Polyamid kombiniert herausragende mechanische, thermische und chemische Eigenschaften und ist dadurch äußerst vielseitig einsetzbar. Es besitzt eine hohe Zugfestigkeit, Zähigkeit und Verschleißfestigkeit, was zu einer langen Haltbarkeit in anspruchsvollen Anwendungen beiträgt. Die starken Wasserstoffbrückenbindungen sorgen für eine gute thermische Stabilität, wodurch das Material hohe Temperaturen ohne signifikante Zersetzung aushält. Polyamid weist zudem eine gute chemische Beständigkeit gegenüber Ölen, Fetten und Lösungsmitteln auf, kann jedoch Feuchtigkeit aufnehmen, was seine mechanischen Eigenschaften und Maßhaltigkeit beeinflussen kann. Darüber hinaus besitzt es eine geringe Reibung und selbstschmierende Eigenschaften, wodurch es sich ideal für Anwendungen mit gleitenden Bewegungen eignet. Dank guter elektrischer Isolationseigenschaften und einfacher Verarbeitung durch Spritzguss und Extrusion wird Polyamid in der Automobil-, Luftfahrt-, Elektronik- und Industriebranche weit verbreitet eingesetzt.

Anwendungen von Polyamid

• Automobilkomponenten wie Zahnräder, Lager, Kraftstoffleitungen und Motorabdeckungen

• Elektrische und elektronische Bauteile wie Steckverbinder, Kabelisolierungen und Leistungsschalter

• Maschinenelemente in der Industrie, darunter Förderbänder, Rollen und Befestigungselemente

• Textilien und Fasern für Bekleidung, Teppiche, Seile und Fallschirme

• Luft- und Raumfahrtanwendungen, beispielsweise leichte Strukturbauteile und Isoliermaterialien

• Konsumgüter wie Sportausrüstung, Küchenutensilien und Reißverschlüsse

• Medizinische Anwendungen wie chirurgische Nähte und implantierbare Geräte

Vorteile von Polyamid

• Hohe mechanische Festigkeit, Zähigkeit und Haltbarkeit

• Hervorragende Verschleiß- und Abriebfestigkeit

• Gute thermische Stabilität und hoher Schmelzpunkt

• Beständig gegenüber vielen Chemikalien, Ölen und Lösungsmitteln

• Geringe Reibung und selbstschmierende Eigenschaften

• Gute elektrische Isolationseigenschaften

• Leichtgewichtig und einfach formbar für verschiedene Anwendungen

Nachteile von Polyamid

• Nimmt Feuchtigkeit auf, was mechanische Eigenschaften und Maßhaltigkeit beeinträchtigen kann

• Ohne Stabilisatoren anfällig für Zersetzung durch UV-Strahlung

• Empfindlich gegenüber starken Säuren und Basen

• Höhere Verarbeitungstemperaturen erforderlich

• Teurer als einige andere Polymere

Polymethylmethacrylat (PMMA)

Polymethylmethacrylat (PMMA), allgemein bekannt als Acryl oder unter Markennamen wie Plexiglas, Lucite und Perspex, ist ein synthetisches Polymer, das durch die Polymerisation von Methylmethacrylat (MMA)-Monomeren hergestellt wird. Es handelt sich um einen transparenten thermoplastischen Werkstoff, der aufgrund seiner optischen Klarheit, Haltbarkeit und Vielseitigkeit in verschiedenen Branchen weit verbreitet ist.

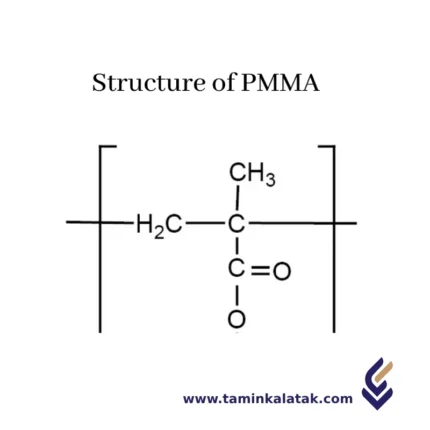

Struktur

Die Struktur von Polymethylmethacrylat (PMMA) basiert auf der Polymerisation von Methylmethacrylat (MMA)-Monomeren. Jedes MMA-Monomer enthält eine Methacrylatgruppe, die eine Kohlenstoff-Kohlenstoff-Doppelbindung (C=C) besitzt und mit einer Methylgruppe (CH₃) sowie einer Methoxycarbonylgruppe (COO) verbunden ist. Während der Polymerisation öffnen sich die Doppelbindungen der MMA-Monomere und verknüpfen die Monomere zu langen Ketten. Dies führt zu einem Polymer-Rückgrat mit sich wiederholenden Einheiten, in denen jedes Bauelement ein Kohlenstoffatom enthält, das an eine Methylgruppe und eine Carbonylgruppe gebunden ist, und eine Struktur wie -[CH₂-C(CH₃)COO]- bildet. Diese sich wiederholenden Einheiten verleihen PMMA seine charakteristischen Eigenschaften, darunter optische Klarheit, Steifigkeit und UV-Beständigkeit. Die Polymerisation kann entweder lineare oder verzweigte Strukturen erzeugen, die je nach Verarbeitungsbedingungen hochkristallin oder amorph sein können, was zur Festigkeit und Transparenz von PMMA beiträgt.

Eigenschaften

Polymethylmethacrylat (PMMA) ist ein vielseitiges und weit verbreitetes Polymer mit mehreren bemerkenswerten Eigenschaften. Es zeichnet sich durch seine hervorragende optische Klarheit und Transparenz aus und wird häufig als leichtgewichtige Alternative zu Glas in Anwendungen wie Fenstern, Displays und Linsen eingesetzt. PMMA besitzt eine gute Witterungsbeständigkeit, einschließlich UV-Stabilität, wodurch eine Vergilbung oder Brüchigkeit durch Sonnenlicht vermieden wird. Im Vergleich zu Glas ist PMMA relativ leicht, was es in Anwendungen, bei denen eine Gewichtsreduzierung wichtig ist, besonders attraktiv macht. Darüber hinaus weist PMMA eine moderate chemische Beständigkeit auf, ist jedoch empfindlich gegenüber starken Säuren, Basen und Lösungsmitteln wie Aceton.

Das Material hat eine relativ hohe Steifigkeit und ist widerstandsfähig gegenüber Verformung unter normalen Bedingungen, obwohl es spröder ist als andere Kunststoffe wie Polycarbonat. PMMA verfügt zudem über gute elektrische Isoliereigenschaften und lässt sich einfach durch Verfahren wie Extrusion, Spritzguss und Gießen verarbeiten. Allerdings ist es anfällig für Kratzer und erfordert eine sorgfältige Handhabung oder Beschichtung, um seine Klarheit zu bewahren. Trotz seiner Sprödigkeit bleibt PMMA aufgrund seines ausgewogenen Verhältnisses von Klarheit, Witterungsbeständigkeit und Vielseitigkeit ein beliebter Werkstoff.

Anwendungsbereiche von Polymethylmethacrylat (PMMA):

- Optische Linsen: Wird in Brillengläsern, Kameralinsen und optischen Geräten aufgrund seiner hervorragenden Transparenz und Klarheit verwendet.

- Beschilderung und Displays: Häufig in beleuchteten Schildern, Werbedisplays und Verkaufsdisplays eingesetzt.

- Automobilindustrie: Verwendung in Scheinwerfern, Rücklichtern sowie in Innen- und Außenteilen von Fahrzeugen.

- Luft- und Raumfahrt: Eingesetzt für Flugzeugfenster, Cockpit-Abdeckungen und Beleuchtungskörper aufgrund seines geringen Gewichts und seiner optischen Eigenschaften.

- Bauwesen: Verwendet für Fenster, Oberlichter, Fassaden und andere Bauelemente als Glasersatz aufgrund seiner Haltbarkeit und Witterungsbeständigkeit.

- Medizinische Anwendungen: Verwendet in Intraokularlinsen (IOLs), Knochenzement und anderen medizinischen Geräten wegen seiner Biokompatibilität und Klarheit.

- Aquarienwände: Beliebt für große Aquarien und Tanks als transparente, leichte Alternative zu Glas.

- Möbel: Wird in modernen oder minimalistischen Designs für Tische, Stühle und Trennwände eingesetzt.

Vorteile von Polymethylmethacrylat (PMMA):

✔ Hohe Transparenz: PMMA ist hochtransparent und somit ideal für optische und Display-Anwendungen.

✔ Geringes Gewicht: PMMA ist deutlich leichter als Glas, was die Handhabung und Installation erleichtert und das Gesamtgewicht in vielen Anwendungen reduziert.

✔ UV- und Witterungsbeständigkeit: PMMA weist eine hohe UV-Beständigkeit auf, wodurch es nicht vergilbt oder durch Sonnenlicht abgebaut wird – ideal für den Außeneinsatz.

✔ Gute chemische Beständigkeit: Es ist beständig gegen viele gängige Chemikalien und Umwelteinflüsse und somit langlebig in verschiedensten Bedingungen.

✔ Einfache Verarbeitung: PMMA kann leicht durch verschiedene Verfahren wie Extrusion, Spritzguss und Gießen verarbeitet werden, was eine hohe Designflexibilität ermöglicht.

✔ Vielseitigkeit: Es wird in einer Vielzahl von Branchen eingesetzt, von Medizin und Luftfahrt bis hin zu Konsumgütern, was seine breite Anwendbarkeit zeigt.

Nachteile von Polymethylmethacrylat (PMMA):

✖ Sprödigkeit: PMMA ist spröder als andere Kunststoffe wie Polycarbonat, was bedeutet, dass es bei starker Belastung oder Aufprall leichter brechen kann.

✖ Kratzerempfindlichkeit: PMMA ist anfälliger für Kratzer als andere Materialien, was sein Erscheinungsbild und seine Klarheit im Laufe der Zeit beeinträchtigen kann.

✖ Chemische Empfindlichkeit: Trotz seiner guten chemischen Beständigkeit kann PMMA durch starke Säuren, Basen und bestimmte Lösungsmittel wie Aceton beschädigt werden.

✖ Geringe Schlagfestigkeit: PMMA ist weniger schlagfest als Polycarbonat und daher nicht für Hochlastanwendungen geeignet.

✖ Begrenzte Flexibilität: PMMA ist relativ steif und kann unter Spannung zerbrechen, was seine Einsatzmöglichkeiten in Anwendungen mit hohen Belastungen oder hoher Flexibilität einschränkt.

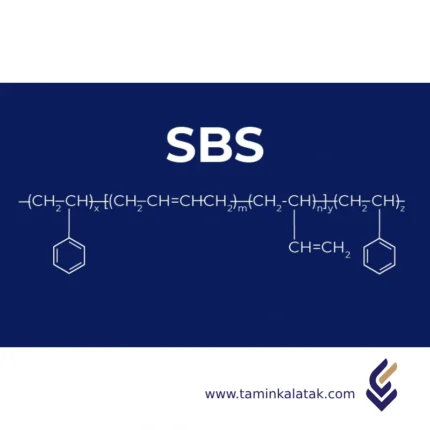

Styroporblock Copolymere (TPS)

Styrol-Blockcopolymere (TPS) sind eine Klasse von thermoplastischen Elastomeren (TPEs), die aus abwechselnden harten und weichen Polymersegmenten bestehen. Die harten Segmente bestehen aus Polystyrol (PS), während die weichen Segmente aus gummiartigen Elastomeren wie Polybutadien (PB) oder Polyisopren (PI) bestehen. Diese Struktur verleiht TPS-Materialien die Elastizität von Gummi bei gleichzeitiger einfacher Verarbeitbarkeit von Thermoplasten.

Struktur

Styrol-Blockcopolymere (TPS) weisen eine phasenseparierte Struktur mit abwechselnden harten und weichen Polymersegmenten auf. Die harten Segmente bestehen aus Polystyrol (PS)-Domänen, die Festigkeit, Steifigkeit und thermische Stabilität bieten, während die weichen Segmente aus Elastomermaterialien wie Polybutadien (PB), Polyisopren (PI) oder Ethylen-Butylen (EB) bestehen und für Flexibilität und Elastizität sorgen. Diese Blockcopolymere bilden ein physikalisches Vernetzungsnetzwerk, bei dem sich die Polystyrolblöcke zu diskreten Domänen aggregieren und als physikalische Anker fungieren, während die gummiartigen Segmente kontinuierlich bleiben und Elastizität bieten. Diese einzigartige Morphologie ermöglicht es TPS-Materialien, sich bei Raumtemperatur wie duroplastische Elastomere zu verhalten, aber beim Erhitzen weich zu werden und zu fließen, wodurch sie vollständig thermoplastisch und leicht wiederverwertbar sind. Die Phasentrennung zwischen den Polystyrol- und Elastomersegmenten verleiht TPS die charakteristische Kombination aus Festigkeit, Flexibilität und Verarbeitbarkeit, was sie für Anwendungen mit hohen Anforderungen an Haltbarkeit und Soft-Touch-Eigenschaften prädestiniert.

Eigenschaften

Styrol-Blockcopolymere (TPS) weisen aufgrund ihrer phasenseparierten Struktur eine einzigartige Kombination aus Elastizität, Festigkeit und Verarbeitbarkeit auf. Sie haben eine ausgezeichnete Flexibilität und gummiartige Elastizität, wodurch sie sich dehnen und ohne bleibende Verformung in ihre ursprüngliche Form zurückkehren können. Mechanisch bieten sie eine gute Zugfestigkeit und Schlagzähigkeit, was sie langlebig für verschiedene Anwendungen macht. TPS-Materialien haben eine moderate Wärmebeständigkeit und sind in der Regel unter 100 °C leistungsfähig. Zudem sind sie resistent gegen viele Öle, Fette und Chemikalien, was ihre Stabilität in anspruchsvollen Umgebungen verbessert.

Sie besitzen hervorragende Haftungseigenschaften und eignen sich daher gut für das Umspritzen anderer Kunststoffe. Im Gegensatz zu duroplastischen Gummis sind TPS-Materialien thermoplastisch, sodass sie geschmolzen, umgeformt und mehrfach recycelt werden können, was die Herstellungseffizienz und Nachhaltigkeit verbessert. Darüber hinaus bieten sie eine angenehme Soft-Touch-Oberfläche, wodurch sie ideal für Griffe, Handhaben und ergonomische Anwendungen sind. Bestimmte TPS-Formulierungen wie SEBS bieten zudem eine verbesserte UV- und Oxidationsbeständigkeit. Diese Eigenschaften machen TPS zu einem weit verbreiteten Material in der Automobil-, Medizin-, Konsumgüter- und Klebstoffindustrie.

Anwendungen

Automobilindustrie:

- Soft-Touch-Innenkomponenten (Armaturenbretter, Türverkleidungen)

- Dichtungen, Dämpfungselemente und Vibrationsschutz

- Griffflächen und Schutzbeschichtungen

Konsumgüter:

- Griffe für Werkzeuge, Zahnbürsten und Rasierer

- Sportausrüstung, Schuhsohlen und Schutzkleidung

- Flexible Verpackungen und Stretchfolien

Medizinische Anwendungen:

- Medizinische Schläuche und Spritzenkolben

- Umspritzte Soft-Touch-Medizingeräte

- Biokompatible, flexible Komponenten

Klebstoffe und Dichtstoffe:

- Druckempfindliche Klebstoffe (PSA)

- Schmelzklebstoffe für Verpackungen und Schuhherstellung

Elektronik & Elektrotechnik:

- Schutzhüllen für Geräte

- Draht- und Kabelisolierungen

Vorteile

✔ Hohe Elastizität und Flexibilität – Bietet gummiartige Dehnbarkeit und Weichheit

✔ Gute Schlag- und Zugfestigkeit – Erhöht die Haltbarkeit und Verschleißfestigkeit

✔ Thermoplastische Eigenschaften – Kann geschmolzen, umgeformt und recycelt werden

✔ Angenehme Soft-Touch-Oberfläche – Ideal für ergonomische Griffe und Umspritzungen

✔ Gute Haftung auf verschiedenen Materialien – Eignet sich für Mehrkomponentenanwendungen

✔ Resistenz gegen Öle, Fette und Chemikalien – Beständig in anspruchsvollen Umgebungen

✔ Leichtgewichtig – Reduziert Materialkosten und verbessert die Energieeffizienz

✔ Gute Witterungs- und UV-Beständigkeit – SEBS-Varianten bieten verbesserte Outdoor-Haltbarkeit

✔ Einfache Verarbeitung – Kompatibel mit Spritzguss, Extrusion und Blasformen

Nachteile

✘ Geringere Wärmebeständigkeit – Begrenzte Leistung über 100 °C

✘ Geringere Steifigkeit im Vergleich zu einigen Kunststoffen – Kann für strukturelle Anwendungen Verstärkungen erfordern

✘ Neigung zur Klebrigkeit bei hohen Temperaturen – Einige Typen können weich werden und ihre Formstabilität verlieren

✘ Höhere Kosten als Standardkunststoffe – Teurer als herkömmliche Polyolefine wie PP und PE

✘ Begrenzte Tragfähigkeit – Nicht für hochbelastbare mechanische Anwendungen geeignet