Polyarylat (PAR)

Polyarylat (PAR) ist ein Hochleistungsthermoplast, das für seine hervorragende thermische Stabilität, mechanische Festigkeit sowie seine Beständigkeit gegenüber Chemikalien und UV-Strahlung bekannt ist. Es wird häufig in Ingenieuranwendungen eingesetzt, bei denen Haltbarkeit und Hitzebeständigkeit erforderlich sind.

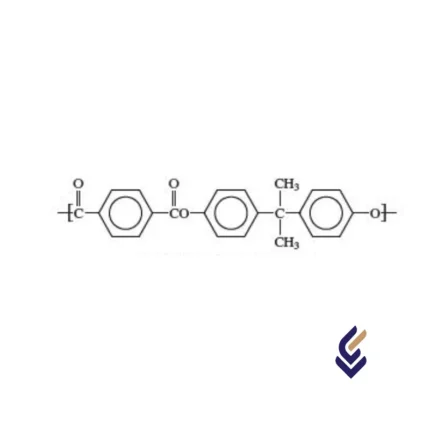

Struktur Polyarylat (PAR) ist ein Hochleistungsthermoplastpolymer, das aus sich wiederholenden aromatischen Ester-Einheiten in seinem Rückgrat besteht. Die Struktur besteht aus aromatischen Ringen (Benzol), die durch Ester (-COO-) Verknüpfungen verbunden sind, was ihm ausgezeichnete thermische und mechanische Eigenschaften verleiht. Das Vorhandensein dieser starren Benzolringe verbessert die Festigkeit, dimensionale Stabilität und die Beständigkeit gegenüber Hitze und UV-Strahlung des Polymers. Im Gegensatz zu aliphatischen Polyestern, die flexible Kohlenstoffketten aufweisen, verhindert das starre aromatische Rückgrat von Polyarylaten eine einfache molekulare Rotation, wodurch das Material hitzebeständiger und mechanisch robuster wird. Ein gängiger Typ von Polyarylat basiert auf Bisphenol A (BPA) und Terephthalsäure oder Isophthalsäure, wodurch ein Polymer mit einer hohen Glasübergangstemperatur und hervorragender Haltbarkeit entsteht. Diese einzigartige Struktur macht Polyarylate ideal für Anwendungen, die Transparenz, Hitzebeständigkeit und chemische Stabilität erfordern, wie optische Linsen, Automobilteile und elektronische Komponenten.

Eigenschaften Polyarylat (PAR) zeigt eine Kombination aus hoher thermischer Stabilität, mechanischer Festigkeit und chemischer Beständigkeit, was es zu einem wertvollen technischen Thermoplasten macht. Es hat eine hohe Glasübergangstemperatur (Tg) von etwa 180°C, was es ihm ermöglicht, seine Form und Festigkeit bei erhöhten Temperaturen beizubehalten. Seine hervorragenden mechanischen Eigenschaften, einschließlich hoher Zugfestigkeit und Zähigkeit, machen es widerstandsfähig gegen Abrieb und Stöße. Darüber hinaus weist PAR außergewöhnliche UV- und Wetterbeständigkeit auf, wodurch eine Zersetzung bei Sonneneinstrahlung verhindert wird, was es für den Außeneinsatz geeignet macht. Das Polymer ist auch chemisch beständig gegenüber Ölen, Säuren und Lösungsmitteln, was für eine lange Haltbarkeit in rauen Umgebungen sorgt. Viele Polyarylat-Grades sind optisch transparent, was sie für Linsen und Displayanwendungen nützlich macht. Zudem zeigt es eine gute dimensionale Stabilität und geringes Kriechen, was für Präzisionsanwendungen wie elektronische Bauteile und Automobilteile gewährleistet ist. Diese Eigenschaften machen PAR zu einem idealen Material für Hochleistungsanwendungen, bei denen Festigkeit, Hitzebeständigkeit und Haltbarkeit entscheidend sind.

Anwendungen von Polyarylat (PAR):

- Elektronik & Elektrische Bauteile: Wird in Steckverbindern, Isolatoren und Leiterplatten aufgrund seiner Wärme- und elektrischen Beständigkeit eingesetzt.

- Automobilteile: Ideal für Komponenten, die hohen Temperaturen und mechanischen Belastungen ausgesetzt sind.

- Luft- und Raumfahrtindustrie: Wird in Strukturkomponenten aufgrund seiner Leichtigkeit und hohen Haltbarkeit verwendet.

- Optische Linsen & Displays: Einige Grade sind optisch klar und eignen sich daher für Brillen, Kameralinsen und LCD-Panels.

- Medizinische Geräte: Beständig gegenüber Sterilisationsmethoden und biokompatibel für bestimmte medizinische Anwendungen.

- Industrielle Maschinen: Wird in Zahnrädern, Dichtungen und mechanischen Bauteilen verwendet, die hohe Festigkeit und Abriebfestigkeit erfordern.

- Konsumgüter: Finde Verwendung in hochwertigem Kochgeschirr, schützenden Beschichtungen und UV-beständigen Outdoor-Produkten.

Vorteile von Polyarylat (PAR):

- Hohe Hitzebeständigkeit: Beibehaltung der Festigkeit bei erhöhten Temperaturen.

- Exzellente mechanische Festigkeit: Hohe Zugfestigkeit und Schlagzähigkeit.

- UV- und Wetterbeständigkeit: Ideal für Außeneinsätze ohne Zersetzung.

- Gute chemische Beständigkeit: Hält Ölen, Säuren und Lösungsmitteln stand.

- Optische Klarheit: Einige Grades sind transparent und eignen sich für Linsen und Displays.

- Dimensionale Stabilität: Geringes Kriechen und hohe Steifigkeit für Präzisionsanwendungen.

Nachteile von Polyarylat (PAR):

- Hohe Kosten: Teurer als herkömmliche Kunststoffe.

- Schwierige Verarbeitung: Erfordert spezialisierte Ausrüstung und hohe Verarbeitungstemperaturen.

- Spröde unter bestimmten Bedingungen: Kann unter bestimmten Belastungen zu Rissen neigen.

- Begrenzte Verfügbarkeit: Weniger häufig verwendet als andere technische Kunststoffe, was zu weniger kommerziellen Graden führt.

Polybutylenterephthalat (PBT)

Polybutylenterephthalat (PBT) ist ein Hochleistungsthermoplast aus der Polyesterklasse, der für seine ausgezeichneten mechanischen, elektrischen und thermischen Eigenschaften bekannt ist. Aufgrund seiner Festigkeit, chemischen Beständigkeit und dimensionsstabilen Struktur wird er häufig in der Elektro- und Automobilindustrie eingesetzt.

Struktur

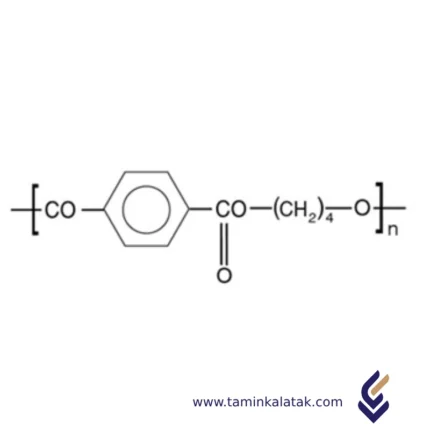

Polybutylenterephthalat (PBT) ist ein thermoplastischer Polyester, der aus sich wiederholenden Ester-Funktionsgruppen in seiner molekularen Struktur besteht. Es wird durch die Polykondensation von Terephthalsäure oder Dimethylterephthalat mit 1,4-Butandiol synthetisiert. Das resultierende Polymer besteht aus langkettigen Makromolekülen mit alternierenden aromatischen Terephthalateinheiten und flexiblen Butylensegmenten. Diese Kombination bietet ein Gleichgewicht zwischen der Steifigkeit der aromatischen Ringe und der Flexibilität der aliphatischen Segmente. Die Esterbindungen tragen zur thermischen Stabilität und chemischen Beständigkeit bei, während die lineare Struktur eine hohe Kristallinität ermöglicht, was die mechanische Festigkeit und Dimensionsstabilität verbessert. Die teilkristalline Natur von PBT trägt außerdem zu seinen hervorragenden elektrischen Isolationseigenschaften und seiner geringen Feuchtigkeitsaufnahme bei, was es zu einem weit verbreiteten Material für technische Anwendungen macht.

Eigenschaften

Polybutylenterephthalat (PBT) ist ein teilkristalliner thermoplastischer Polyester, der für seine hervorragenden mechanischen, thermischen und elektrischen Eigenschaften bekannt ist. Es besitzt eine hohe Zugfestigkeit, Steifigkeit und Schlagfestigkeit, wodurch es sich für anspruchsvolle technische Anwendungen eignet. PBT weist eine gute thermische Stabilität auf und kann hohen Temperaturen standhalten, ohne sich erheblich zu verformen. Seine geringe Feuchtigkeitsaufnahme sorgt für eine hohe Dimensionsstabilität, selbst in feuchten Umgebungen. Das Polymer ist äußerst beständig gegenüber Chemikalien wie Ölen, Lösungsmitteln und Kraftstoffen, was seine Langlebigkeit in anspruchsvollen Einsatzgebieten erhöht. Darüber hinaus besitzt PBT hervorragende elektrische Isolationseigenschaften, wodurch es ideal für Anwendungen in der Elektronik- und Elektroindustrie ist. Einige PBT-Typen sind zudem flammhemmend, was die Sicherheit in Bereichen erhöht, in denen Feuerbeständigkeit erforderlich ist. Das Material lässt sich leicht durch Spritzguss und Extrusion verarbeiten, wodurch es vielseitig in der Herstellung verschiedener Komponenten eingesetzt wird.

Anwendungen von Polybutylenterephthalat (PBT):

• Elektrik und Elektronik: Steckverbinder, Schalter, Schutzschalter, Spulenkörper und Isolatoren.

• Automobilindustrie: Scheinwerfergehäuse, Zündsystemkomponenten, Kraftstoffsystemteile und Sensoren.

• Konsumgüter: Gehäuse für Haushaltsgeräte, Gehäuse für Elektrowerkzeuge, Tastenkappen für Tastaturen und Zahnbürstenborsten.

• Industrielle Bauteile: Zahnräder, Lager, Pumpengehäuse und mechanische Bauteile mit hoher Verschleißfestigkeit.

• Medizinische Geräte: Bestimmte PBT-Typen werden aufgrund ihrer chemischen Beständigkeit und Stabilität in medizinischen Anwendungen verwendet.

Vorteile von Polybutylenterephthalat (PBT):

• Hohe Festigkeit, Steifigkeit und Zähigkeit für eine lange Lebensdauer.

• Hervorragende thermische Stabilität, wodurch hohe Temperaturen standgehalten werden können.

• Geringe Feuchtigkeitsaufnahme für hohe Dimensionsstabilität.

• Hohe Beständigkeit gegenüber Chemikalien, Ölen und Lösungsmitteln.

• Gute elektrische Isolationseigenschaften, ideal für Elektroanwendungen.

• Einfache Verarbeitung durch Spritzguss und Extrusion.

• Bestimmte Typen sind flammhemmend für erhöhte Sicherheit.

Nachteile von Polybutylenterephthalat (PBT):

• Geringere Schlagzähigkeit im Vergleich zu einigen anderen technischen Kunststoffen.

• Kann unter längerer UV-Einwirkung ohne Stabilisatoren abbauen.

• Spröde bei sehr niedrigen Temperaturen, was die Anwendung in extrem kalten Umgebungen einschränkt.

• Etwas geringere Festigkeit und Steifigkeit im Vergleich zu Polyethylenterephthalat (PET).

• Kann bei längerer Einwirkung von heißem Wasser oder Dampf zur Hydrolyse neigen.

Polycyclohexylendimethylenterephthalat (PCT-G)

Polycyclohexylendimethylenterephthalat (PCT-G) ist ein leistungsfähiges, teilkristallines thermoplastisches Polymer aus der Polyesterfamilie. Es wird durch die Polymerisation von Cyclohexylendimethylenglykol mit Terephthalsäure hergestellt. PCT-G zeichnet sich durch hervorragende mechanische Eigenschaften, chemische Beständigkeit und hohe Wärmebeständigkeit aus. Es wird besonders in Anwendungen geschätzt, in denen Haltbarkeit und hohe Leistung bei erhöhten Temperaturen erforderlich sind.

Struktur

Die Struktur von Polycyclohexylendimethylenterephthalat (PCT-G) besteht aus sich wiederholenden Esterbindungen, die zwischen Cyclohexylendimethylenglykol und Terephthalsäure gebildet werden. Die Monomereinheit entsteht durch die Reaktion von Cyclohexylendimethylenglykol, das einen Cyclohexanring mit zwei Methylen-Gruppen enthält, mit Terephthalsäure, die aus einem Benzolring mit zwei Carboxylgruppen besteht. Das Polymer-Rückgrat setzt sich aus abwechselnden aromatischen Ringen der Terephthalsäure und flexiblen Cyclohexylengruppen zusammen, wodurch die teilkristalline Struktur von PCT-G entsteht. Diese Anordnung kombiniert die Steifigkeit der Terephthalsäure-Einheiten mit der Flexibilität der Cyclohexylenglykol-Einheiten und verleiht dem Polymer eine ausgewogene Kombination aus mechanischer Festigkeit, Wärmebeständigkeit und Schlagzähigkeit. Die Gesamtstruktur führt zu einem Material mit hervorragender Dimensionsstabilität, Transparenz und chemischer Beständigkeit.

Eigenschaften

Polycyclohexylendimethylenterephthalat (PCT-G) ist ein leistungsstarkes Polymer mit exzellenten mechanischen und thermischen Eigenschaften. Es besitzt eine hohe Zugfestigkeit, Schlagzähigkeit und Steifigkeit, was es für anspruchsvolle Anwendungen geeignet macht. PCT-G weist eine hervorragende Wärmebeständigkeit auf, mit einer hohen Glasübergangstemperatur und einem hohen Schmelzpunkt, wodurch es seine mechanischen Eigenschaften auch bei erhöhten Temperaturen beibehält. Das Material ist zudem chemisch beständig und bietet Schutz gegen Öle, Kraftstoffe und Lösungsmittel, was es ideal für den Einsatz in der Automobil- und Industriebranche macht.

PCT-G ist für seine Dimensionsstabilität bekannt, was bedeutet, dass es seine Form und Größe unter Belastung und Hitzeeinwirkung beibehält. Darüber hinaus hat es eine geringe Feuchtigkeitsaufnahme, wodurch seine physikalischen Eigenschaften über die Zeit erhalten bleiben. Das Polymer bietet zudem eine gute Transparenz, wodurch es sich für optische Anwendungen eignet. Es kann durch herkömmliche Verfahren wie Spritzguss und Extrusion leicht verarbeitet werden, was eine vielseitige Fertigung ermöglicht.

Trotz seiner zahlreichen Vorteile kann PCT-G spröder sein als einige andere Polymere und erfordert höhere Verarbeitungstemperaturen, was die Produktionskosten erhöhen kann.

Anwendungen

- Medizinische Geräte: Wird aufgrund seiner hohen chemischen Beständigkeit und Klarheit in medizinischen Anwendungen verwendet.

- Elektrische Steckverbinder und Komponenten: Eingesetzt wegen seiner hervorragenden dielektrischen Eigenschaften.

- Lebensmittelverpackungen: Wird aufgrund seiner FDA-Zulassung und geringen Extrahierbarkeit in der Lebensmittelverpackung eingesetzt.

- Optische Linsen und transparente Gehäuse: Verwendet in Konsumelektronik aufgrund seiner optischen Eigenschaften.

- 3D-Druck-Filamente: Anwendung für hochleistungsfähige technische Bauteile.

Vorteile von PCT-G

✔ Hohe Wärmebeständigkeit: Funktioniert gut in Umgebungen mit hohen Temperaturen.

✔ Hervorragende chemische Beständigkeit: Widersteht Säuren, Basen und Lösungsmitteln.

✔ Überlegene Transparenz: Bietet optische Klarheit, ideal für medizinische und Verpackungsanwendungen.

✔ Gute mechanische Festigkeit: Hohe Zähigkeit und Schlagfestigkeit.

✔ Geringe Feuchtigkeitsaufnahme: Sorgt für Dimensionsstabilität in feuchten Umgebungen.

✔ FDA-zugelassen: Sicher für den Einsatz in der Lebensmittel- und Medizinbranche.

Nachteile von PCT-G

✖ Höhere Kosten: Teurer als herkömmliches PET oder PBT.

✖ Begrenzte Verfügbarkeit: Weniger verbreitet als andere Thermoplaste.

✖ Schwierige Verarbeitung: Erfordert präzise Temperaturkontrolle beim Spritzguss.

✖ Geringere UV-Beständigkeit: Kann ohne Zusatzstoffe unter längerer Sonneneinstrahlung abbauen.

✖ Sprödigkeit bei niedrigen Temperaturen: Kann bei extremen Kältebedingungen weniger schlagfest werden.

Polyketon (PK)

Polyketon (PK) ist ein Hochleistungsthermoplast, der für seine hervorragenden mechanischen Eigenschaften, chemische Beständigkeit und Umweltfreundlichkeit bekannt ist. Es wird hauptsächlich durch katalytische Polymerisation aus Kohlenmonoxid (CO) und Olefinen (wie Ethylen und Propylen) hergestellt. Die einzigartige Molekularstruktur von PK bietet eine ausgewogene Kombination aus Zähigkeit, Verschleißfestigkeit und geringer Feuchtigkeitsaufnahme, wodurch es sich für verschiedene industrielle Anwendungen eignet.

Struktur

Polyketon (PK) ist ein lineares alternierendes Copolymer, das aus Kohlenmonoxid (CO) und Olefinen wie Ethylen und Propylen besteht. Seine Struktur setzt sich aus sich wiederholenden Ketongruppen (C=O) zusammen, die zwischen Kohlenwasserstoffeinheiten positioniert sind, wodurch eine hochgeordnete und kristalline Polymerkettenstruktur entsteht. Diese abwechselnde Anordnung von Carbonyl- und Alkylgruppen trägt zu den einzigartigen mechanischen Eigenschaften, der chemischen Beständigkeit und der thermischen Stabilität bei. Die Ketongruppen verstärken die intermolekularen Wechselwirkungen, wodurch eine überragende Verschleißfestigkeit und eine geringe Feuchtigkeitsaufnahme im Vergleich zu anderen technischen Kunststoffen erzielt werden. Die hochgeordnete Molekularstruktur führt zudem zu ausgezeichneter Zähigkeit und Schlagfestigkeit, was Polyketon zu einem vielseitigen Material für anspruchsvolle Anwendungen macht.

Eigenschaften

Polyketon (PK) bietet eine einzigartige Kombination aus mechanischen, thermischen und chemischen Eigenschaften, die es zu einem Hochleistungskunststoff machen. Es verfügt über außergewöhnliche Festigkeit, Zähigkeit und Schlagfestigkeit und übertrifft viele herkömmliche Polymere wie Nylon und Polyoxymethylen (POM). Dank seiner hohen Verschleißfestigkeit und niedrigen Reibung eignet es sich ideal für Anwendungen mit beweglichen Teilen und hohen Belastungen. Polyketon weist zudem eine hervorragende chemische Beständigkeit auf und bleibt in Gegenwart von Säuren, Basen, Kraftstoffen und Lösungsmitteln stabil, was seine Haltbarkeit in aggressiven Umgebungen erhöht. Darüber hinaus nimmt es nur wenig Feuchtigkeit auf, was eine hohe Maßhaltigkeit auch unter feuchten Bedingungen gewährleistet. Das Material bietet eine hohe thermische Stabilität und behält seine Eigenschaften über einen breiten Temperaturbereich hinweg bei. Zudem besitzt Polyketon gute elektrische Isolationseigenschaften, wodurch es sich für elektronische Anwendungen eignet. Ein weiterer Vorteil ist seine Umweltfreundlichkeit, da es aus Kohlenmonoxid und Olefinen synthetisiert wird, wodurch der Einsatz von erdölbasierten Rohstoffen reduziert wird, während es gleichzeitig recycelbar und nachhaltig ist.

Vorteile von Polyketon (PK)

• Hohe Festigkeit, Zähigkeit und Schlagfestigkeit

• Hervorragende Verschleißfestigkeit und niedrige Reibungseigenschaften

• Überragende chemische Beständigkeit gegen Säuren, Basen, Kraftstoffe und Lösungsmittel

• Geringe Feuchtigkeitsaufnahme, wodurch eine hohe Maßhaltigkeit sichergestellt wird

• Hohe thermische Stabilität über einen breiten Temperaturbereich hinweg

• Gute elektrische Isolationseigenschaften für elektronische Anwendungen

• Umweltfreundlich, da es aus Kohlenmonoxid und Olefinen hergestellt wird

• Recycelbar und nachhaltiger als erdölbasierte Polymere

Nachteile von Polyketon (PK)

• Höhere Kosten im Vergleich zu herkömmlichen Kunststoffen wie Nylon und POM

• Eingeschränkte Verfügbarkeit aufgrund einer begrenzten Anzahl von Herstellern

• Verarbeitungsschwierigkeiten, da spezielle Bedingungen für Spritzguss und Extrusion erforderlich sind

• Geringere Hitzebeständigkeit im Vergleich zu einigen Hochleistungskunststoffen wie PEEK

Anwendungen von Polyketon (PK)

• Automobilindustrie: Kraftstoffsystemkomponenten, Zahnräder, Steckverbinder und Bauteile unter der Motorhaube

• Industriemaschinen: Lager, Dichtungen, Förderbänder und Zahnräder

• Elektronik: Elektrische Steckverbinder, Isolatoren und Schaltkreisbauteile

• Konsumgüter: Sportausrüstung, Elektrowerkzeuge und Küchenutensilien

• Medizinische Geräte: Komponenten für die Arzneimittelverabreichung und langlebige medizinische Werkzeuge

• Öl- & Gasindustrie: Dichtungen und Dichtungsmaterialien, die gegen aggressive Chemikalien und Kraftstoffe beständig sind

Polyoxymethylen-Kunststoff (POM / Acetal)

Polyoxymethylen (POM), auch bekannt als Acetal, Delrin® (ein Markenname von DuPont) oder Polyacetal, ist ein hochleistungsfähiger technischer Thermoplast. Es wird aufgrund seiner hohen Festigkeit, geringen Reibung und hervorragenden Maßhaltigkeit in zahlreichen Anwendungen eingesetzt.

Struktur

Polyoxymethylen (POM), auch Acetal genannt, ist ein teilkristalliner Thermoplast, der aus sich wiederholenden Oxymethylen-Einheiten (-CH₂O-) in seiner Molekularstruktur besteht. Es gibt zwei Hauptvarianten: Homopolymer (POM-H) und Copolymer (POM-C). Die Homopolymer-Version, wie beispielsweise Delrin® von DuPont, besitzt eine hochgeordnete kristalline Struktur, die eine höhere mechanische Festigkeit und Steifigkeit verleiht. Die Copolymer-Variante enthält Comonomere, um das Risiko thermischer und oxidativer Zersetzung zu verringern, wodurch die chemische Beständigkeit und thermische Stabilität verbessert werden. Die starken Kohlenstoff-Sauerstoff-Bindungen im Rückgrat von POM tragen zu seiner hohen Festigkeit, geringen Reibung und ausgezeichneten Verschleißfestigkeit bei, was es zu einem idealen Material für Präzisionsbauteile in verschiedenen Branchen macht. Aufgrund seiner stark kristallinen Natur kann POM jedoch unter bestimmten Bedingungen spröde sein und weist begrenzte Hafteigenschaften auf, weshalb es oft spezielle Oberflächenbehandlungen für Klebe- oder Lackierprozesse benötigt.

Eigenschaften

Polyoxymethylen (POM), auch als Acetal bekannt, ist ein hochleistungsfähiger technischer Thermoplast, der für seine ausgezeichnete mechanische Festigkeit, Steifigkeit und Maßhaltigkeit geschätzt wird. Es besitzt einen niedrigen Reibungskoeffizienten und eine hohe Verschleißfestigkeit, was es ideal für Anwendungen mit gleitenden oder beweglichen Teilen macht. POM weist eine gute chemische Beständigkeit auf, insbesondere gegenüber Lösungsmitteln, Kraftstoffen und schwachen Säuren, und hat eine geringe Feuchtigkeitsaufnahme, wodurch es auch in feuchten Umgebungen seine Eigenschaften beibehält. Zudem bietet es hervorragende elektrische Isolationseigenschaften, was es für elektronische Komponenten geeignet macht. Die hohe Kristallinität trägt zu seiner Steifigkeit und Langlebigkeit bei. Allerdings hat POM eine geringe UV-Beständigkeit, kann bei hohen Temperaturen abbauen und weist begrenzte Hafteigenschaften auf, weshalb spezielle Behandlungen für Verklebungen oder Lackierungen erforderlich sind.

Vorteile

• Hohe mechanische Festigkeit und Steifigkeit

• Exzellente Verschleiß- und Abriebfestigkeit

• Niedrige Reibung, ideal für bewegliche Teile

• Gute Maßhaltigkeit mit geringer Feuchtigkeitsaufnahme

• Hervorragende chemische Beständigkeit gegen Lösungsmittel, Kraftstoffe und schwache Säuren

• Sehr gute elektrische Isolationseigenschaften

• Leicht zu bearbeiten und für Präzisionsbauteile formbar

Nachteile

• Geringe UV-Beständigkeit, was mit der Zeit zu Materialabbau führt

• Begrenzte Hitzebeständigkeit, typischerweise unter 120°C einsetzbar

• Kann unter hohen Stoßbelastungen spröde sein

• Schwierige Verklebung oder Lackierung ohne spezielle Oberflächenbehandlungen

• Empfindlich gegenüber thermischer Zersetzung bei Überhitzung während der Verarbeitung

Anwendungen

• Automobilindustrie – Kraftstoffsystemkomponenten, Zahnräder, Türschlösser, Sicherheitsgurtelemente

• Industrielle Maschinen – Lager, Buchsen, Förderbandteile, Rollen

• Verbraucherprodukte – Reißverschlüsse, Schnallen, Brillenfassungen, Messergriffe

• Elektronik – Schalter, Steckverbinder, Gehäuse für elektrische Bauteile

• Medizinische Geräte – Insulinpens, Inhalatorkomponenten, chirurgische Instrumente

• Luft- und Raumfahrt – Leichtbau-Zahnräder, Befestigungselemente, Innenraumbauteile

Polyphenylenoxid (PPO)

Polyphenylensulfon (PPO), auch bekannt als Polyphenylether (PPE), ist ein Hochleistungsthermoplast, der für seine hervorragenden mechanischen, thermischen und elektrischen Eigenschaften bekannt ist. Es wird häufig mit anderen Polymeren, wie Polystyrol (PS), gemischt, um die Verarbeitbarkeit zu verbessern und die Kosten zu senken.

Struktur

Polyphenylensulfon (PPO) ist ein Hochleistungskunststoff mit einer sich wiederholenden Einheit, die auf der Phenylensulfon-Gruppe basiert. Seine Molekularstruktur besteht aus einem Rückgrat von abwechselnden Phenylringen und Sauerstoffatomen, die durch Etherbindungen verbunden sind. Diese Etherbindungen tragen zu seiner hohen thermischen Stabilität, geringen Feuchtigkeitsaufnahme und ausgezeichneten elektrischen Isoliereigenschaften bei. Das Polymer wird typischerweise durch oxidative Kupplung von 2,6-Dimethylphenol unter Verwendung von Katalysatoren wie Kupfer-Amin-Komplexen synthetisiert. PPO wird oft mit Polystyrol gemischt, um seine Verarbeitbarkeit zu verbessern, während seine mechanischen und thermischen Eigenschaften erhalten bleiben. Dadurch eignet es sich besonders für Anwendungen in elektrischen Bauteilen, Automobilteilen und Haushaltsgeräten.

Eigenschaften

Polyphenylensulfon (PPO) kombiniert ausgezeichnete thermische, mechanische und elektrische Eigenschaften, wodurch es als technischer Kunststoff weit verbreitet ist. Es besitzt eine hohe Hitzebeständigkeit mit einer Glasübergangstemperatur von etwa 210 °C und behält seine Maßhaltigkeit über einen weiten Temperaturbereich bei. PPO nimmt nur wenig Feuchtigkeit auf, wodurch es beständig gegen Hydrolyse ist und sich für Anwendungen in feuchten Umgebungen eignet. Es ist von Natur aus flammhemmend und besitzt hervorragende elektrische Isoliereigenschaften, die für elektronische und elektrische Anwendungen entscheidend sind. Das Polymer bietet zudem eine gute chemische Beständigkeit gegenüber Säuren, Basen und bestimmten Lösungsmitteln. Da reines PPO jedoch aufgrund seiner hohen Glasübergangstemperatur schwer zu verarbeiten ist, wird es oft mit Polystyrol gemischt, um die Formbarkeit zu verbessern. Diese Eigenschaften machen PPO ideal für den Einsatz in Automobilteilen, elektrischen Gehäusen, medizinischen Geräten und Komponenten für den Flüssigkeitstransport.

Anwendungen:

• Elektrische und elektronische Komponenten wie Steckverbinder, Leiterplatten und Isolatoren aufgrund seiner hervorragenden elektrischen Isoliereigenschaften.

• Automobilteile einschließlich Armaturenbretter, Kühlergrills und Motorraumkomponenten aufgrund seiner Hitzebeständigkeit und Maßhaltigkeit.

• Haushaltsgeräte wie Mikrowellenkomponenten, Kaffeemaschinen und Geschirrspülteile, da es thermisch stabil und feuchtigkeitsbeständig ist.

• Medizinische Geräte wie sterilisierbare Tabletts und Instrumente aufgrund seiner chemischen Beständigkeit und Sterilisierbarkeit.

• Flüssigkeitstransportkomponenten wie Pumpengehäuse und Ventilteile aufgrund seiner geringen Feuchtigkeitsaufnahme und chemischen Beständigkeit.

Vorteile:

• Hohe Hitzebeständigkeit und Maßhaltigkeit.

• Hervorragende elektrische Isoliereigenschaften, ideal für elektrische Anwendungen.

• Geringe Feuchtigkeitsaufnahme, wodurch es langlebig in feuchten Umgebungen bleibt.

• Gute chemische Beständigkeit gegen Säuren, Basen und Lösungsmittel.

• Inhärente Flammhemmung, was für zusätzliche Sicherheit sorgt.

• Kann mit anderen Polymeren, wie Polystyrol, gemischt werden, um die Verarbeitbarkeit und Kosteneffizienz zu verbessern.

Nachteile:

• Reines PPO ist aufgrund seiner hohen Glasübergangstemperatur schwer zu verarbeiten.

• Neigt zur Oxidation und zum Abbau, wenn es ohne Stabilisatoren UV-Strahlung ausgesetzt ist.

• Kann teurer sein als andere technische Kunststoffe.

• Begrenzte Beständigkeit gegenüber bestimmten Lösungsmitteln, insbesondere aromatischen und chlorierten Kohlenwasserstoffen.

• Mechanische Eigenschaften können sich verringern, wenn es mit Polystyrol gemischt wird, abhängig vom Mischungsverhältnis.

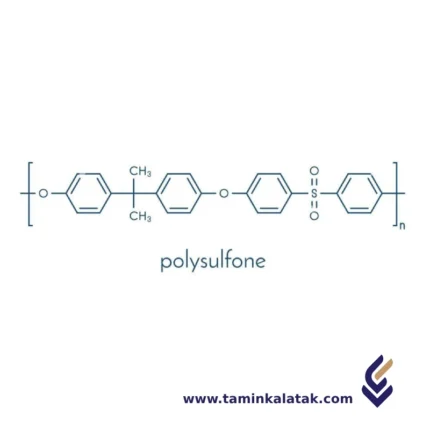

Polysulfon (PSU)

Polysulfon (PSU) ist ein Hochleistungsthermoplast mit amorpher Struktur, der für seine ausgezeichneten mechanischen Eigenschaften, hohe thermische Stabilität sowie seine Beständigkeit gegenüber Chemikalien und Oxidation bekannt ist. Es gehört zur Familie der Sulfonpolymere, zu der auch Polyethersulfon (PES) und Polyphenylsulfon (PPSU) gehören.

Struktur

Polysulfon (PSU) hat eine lineare Polymerstruktur, die aus sich wiederholenden aromatischen Ringen besteht, die durch Sulfon-Gruppen (–SO₂–) miteinander verbunden sind. Die Grundstruktur von PSU umfasst einen Benzolring, der an eine Sulfon-Gruppe gebunden ist und durch eine Einfachbindung mit einem weiteren aromatischen Ring verbunden wird. Diese sich wiederholende Einheit besteht in der Regel aus Biphenylgruppen, wobei die Sulfon-Gruppe eine Schlüsselrolle bei der chemischen Stabilität und Hitzebeständigkeit des Materials spielt. Die Polymerstruktur ist aufgrund der starren aromatischen Ringe und der starken Sulfonbindungen äußerst stabil. Die Sulfon-Gruppe erhöht außerdem die thermische Stabilität und Oxidationsbeständigkeit von PSU, was zur Gesamtfestigkeit und Haltbarkeit des Materials in anspruchsvollen Anwendungen beiträgt. Die amorphe Natur von PSU sorgt dafür, dass es seine Transparenz behält – im Gegensatz zu einigen kristallinen Thermoplasten – und ermöglicht eine einfache Verarbeitung in verschiedene Formen.

Eigenschaften

Polysulfon (PSU) ist ein Hochleistungsthermoplast mit einer Kombination herausragender Eigenschaften. Es weist eine exzellente thermische Stabilität auf und behält seine mechanische Festigkeit bei Temperaturen von bis zu etwa 160 °C, wodurch es für Anwendungen mit hohen Temperaturen geeignet ist. PSU besitzt eine außergewöhnliche chemische Beständigkeit und hält einer Vielzahl von Chemikalien, einschließlich Säuren, Basen und verschiedenen Lösungsmitteln, stand. Diese chemische Trägheit macht es ideal für den Einsatz in aggressiven Verarbeitungsumgebungen. Das Material bietet zudem eine hohe mechanische Festigkeit, einschließlich hoher Zugfestigkeit und Schlagzähigkeit, was seine Haltbarkeit in anspruchsvollen Anwendungen gewährleistet. Darüber hinaus ist PSU von Natur aus transparent, was eine einfache visuelle Inspektion in Anwendungen ermöglicht, bei denen Klarheit wichtig ist. Seine hervorragenden elektrischen Isoliereigenschaften machen es ideal für elektronische und elektrische Anwendungen, während seine inhärente Biokompatibilität den Einsatz in medizinischen Geräten ermöglicht. Obwohl PSU teurer ist als viele andere Polymere, rechtfertigt seine vielseitige Leistung unter extremen Bedingungen den Einsatz in spezialisierten Bereichen wie Wasserfiltration, Medizintechnik und Automobilkomponenten.

Anwendungen von Polysulfon (PSU):

• Wasserfiltration und Membrantechnologie: Einsatz in Umkehrosmose-Membranen und Abwasseraufbereitung aufgrund der chemischen und thermischen Beständigkeit.

• Medizinische Geräte: Häufig verwendet in Dialysatoren, Blutfiltern, Kathetern und Sterilisationsbehältern aufgrund der Biokompatibilität und Hitzebeständigkeit.

• Lebensmittel- und Getränkeindustrie: Verwendung in lebensmittelverarbeitenden Anlagen, die eine hohe Temperaturbeständigkeit und chemische Haltbarkeit erfordern.

• Automobilindustrie: Einsatz in Automobilkomponenten wie Steckverbindern und Sensoren, die hohe Festigkeit und Hitzebeständigkeit benötigen.

• Elektronik und Elektrotechnik: Anwendung in elektrischen Komponenten wie Steckverbindern, Schaltern und Gehäusen aufgrund der elektrischen Isoliereigenschaften.

• Luft- und Raumfahrt sowie Verteidigung: Ideal für Luft- und Raumfahrtkomponenten sowie Verteidigungsanwendungen, die hohe Festigkeit, geringes Gewicht und Widerstandsfähigkeit gegenüber extremen Bedingungen erfordern.

Vorteile von Polysulfon (PSU):

• Hohe thermische Stabilität: Behält seine Festigkeit bei Temperaturen bis zu 160 °C.

• Chemische Beständigkeit: Widerstandsfähig gegenüber einer Vielzahl von Chemikalien, Säuren, Basen und Lösungsmitteln.

• Biokompatibilität: Sicher für den Einsatz in medizinischen und lebensmittelbezogenen Anwendungen.

• Mechanische Festigkeit: Hohe Zugfestigkeit und Schlagzähigkeit sorgen für eine lange Lebensdauer.

• Elektrische Isolation: Hervorragender elektrischer Isolator, ideal für elektronische Anwendungen.

• Transparenz: Natürlich transparent, was eine gute visuelle Inspektion in bestimmten Anwendungen ermöglicht.

Nachteile von Polysulfon (PSU):

• Hohe Kosten: Teurer als viele andere Thermoplaste, was seinen Einsatz in kostenkritischen Anwendungen einschränkt.

• Geringe Abriebfestigkeit: Nicht für stark abrasive Umgebungen geeignet.

• Komplexe Verarbeitung: Die Verarbeitung erfordert eine präzise Steuerung der Temperatur beim Spritzgießen und Extrudieren.

• Sprödigkeit bei niedrigen Temperaturen: Wird bei sehr niedrigen Temperaturen spröde, was die mechanische Leistung in kalten Umgebungen beeinträchtigen kann.

• Begrenzte UV-Beständigkeit: Baut sich bei längerer UV-Exposition ab, wodurch der Einsatz im Freien ohne Schutzmaßnahmen eingeschränkt ist.

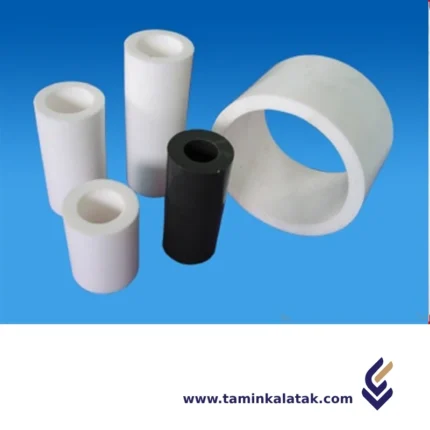

Polytetrafluorethylen (PTFE / Teflon)

Polytetrafluorethylen (PTFE), allgemein bekannt unter dem Markennamen Teflon, ist ein Hochleistungspolymer mit einer weißen, wachsartigen, festen Struktur. Es ist für seine außergewöhnliche chemische Beständigkeit und seine geringe Reibung bekannt. PTFE gehört zur Familie der Fluorpolymere und wird durch die Polymerisation von Tetrafluorethylen (TFE)-Monomeren hergestellt.

Struktur

Die Struktur von Polytetrafluorethylen (PTFE), auch als Teflon bekannt, besteht aus einer langen Kette von Kohlenstoffatomen, die mit Fluoratomen verbunden sind. Jedes Kohlenstoffatom im Polymer-Rückgrat ist mit zwei Fluoratomen verknüpft, wodurch eine sich wiederholende Einheit -C(F₂)-C(F₂)- entsteht. Diese Konfiguration bildet ein lineares Polymer mit einer hochkristallinen und dicht gepackten Struktur. Die Fluoratome umgeben das Kohlenstoffrückgrat und erzeugen eine dichte Schutzschicht, die das Polymer vor äußeren Einflüssen abschirmt. Diese Struktur ist für die außergewöhnliche chemische Beständigkeit, die Antihaft-Eigenschaften und die geringe Reibung von PTFE verantwortlich. Die starken Kohlenstoff-Fluor-Bindungen verleihen dem Polymer eine hohe Widerstandsfähigkeit gegenüber Hitze, Chemikalien und elektrischer Leitfähigkeit, was zu seiner weit verbreiteten Verwendung in anspruchsvollen Umgebungen und verschiedenen industriellen Anwendungen führt.

Eigenschaften

Polytetrafluorethylen (PTFE), allgemein als Teflon bekannt, besitzt eine Reihe außergewöhnlicher Eigenschaften, die es für anspruchsvolle Anwendungen besonders geeignet machen. Es zeichnet sich durch eine hervorragende chemische Beständigkeit aus und ist nahezu unempfindlich gegenüber den meisten Chemikalien, Säuren und Lösungsmitteln. Dadurch eignet es sich ideal für aggressive Umgebungen. PTFE ist außerdem hochtemperaturbeständig und kann Temperaturen von -200 °C bis 260 °C standhalten, ohne sich zu zersetzen, wodurch es seine mechanischen Eigenschaften über einen großen Temperaturbereich beibehält. Zusätzlich hat PTFE einen sehr niedrigen Reibungskoeffizienten, was es zu einer ausgezeichneten Wahl für Anwendungen macht, die minimale Reibung erfordern, wie beispielsweise Lager, Dichtungen und Antihaft-Beschichtungen. Die Antihaft-Eigenschaften sind besonders aus der Anwendung in Kochgeschirr bekannt, wo sie das Anhaften von Lebensmitteln verhindern.

PTFE ist außerdem ein hervorragender elektrischer Isolator mit exzellenten dielektrischen Eigenschaften, was es ideal für elektrische Kabel und Isolierungen macht. Seine niedrige Oberflächenenergie sorgt zudem für eine hohe Beständigkeit gegen Verschmutzung, Feuchtigkeit und Flecken. Allerdings kann PTFE bei sehr niedrigen Temperaturen spröde werden und erfordert aufgrund seines hohen Molekulargewichts spezielle Verarbeitungstechniken. Trotz dieser Herausforderungen macht die einzigartige Kombination aus Verschleißfestigkeit, Temperaturbeständigkeit und chemischer Beständigkeit PTFE zu einem unverzichtbaren Material in Branchen wie der chemischen Industrie, der Medizintechnik und der Elektronik.

Anwendungen von PTFE (Teflon):

• Antihaft-Kochgeschirr – Häufig als Beschichtung für Kochgeschirr verwendet, um das Anhaften von Lebensmitteln zu verhindern.

• Chemische Industrie – Verwendet in Dichtungen, Dichtungsringen und Auskleidungen für Rohre und Tanks aufgrund der chemischen Beständigkeit.

• Elektrische Isolierung – Eingesetzt in Drähten, Kabeln und elektrischen Bauteilen aufgrund der hervorragenden dielektrischen Eigenschaften und der hohen Temperaturbeständigkeit.

• Lager und Buchsen – Verwendet in mechanischen Anwendungen, die geringe Reibung und hohe Haltbarkeit erfordern.

• Medizinische Geräte – Verwendet in Kathetern, Gefäßprothesen und anderen medizinischen Geräten aufgrund der Biokompatibilität und chemischen Inertheit.

• Luft- und Raumfahrt – Verwendet in Dichtungen, Schmierstoffen und Treibstoffsystemen für Hochleistungsanwendungen in der Luft- und Raumfahrt.

• Automobilindustrie – Eingesetzt in Komponenten wie Dichtungen und Lagern, die hohen Temperaturen und chemischen Belastungen standhalten müssen.

• Lebensmittelverarbeitung – Beschichtungen für Maschinen und Geräte, die Antihaft-Oberflächen oder Beständigkeit gegen aggressive Reinigungsmittel erfordern.

Vorteile von PTFE (Teflon):

• Chemische Beständigkeit – Nahezu inert gegenüber den meisten Chemikalien, Säuren und Lösungsmitteln, ideal für den Einsatz in aggressiven chemischen Umgebungen.

• Hitzebeständigkeit – Kann einem breiten Temperaturbereich von -200 °C bis 260 °C standhalten, ohne sich zu zersetzen.

• Geringe Reibung – PTFE hat einen extrem niedrigen Reibungskoeffizienten, was den Verschleiß reduziert und die Leistung beweglicher Teile verbessert.

• Antihaft-Eigenschaften – Ideal für Anwendungen, in denen minimale Haftung erforderlich ist, wie z. B. in Kochgeschirr.

• Elektrische Isolierung – Hervorragende elektrische Isoliereigenschaften, ideal für Kabel und elektrische Komponenten.

• Wetterbeständigkeit – Beständig gegen UV-Strahlung und Witterungseinflüsse, geeignet für Anwendungen im Freien.

• Langlebigkeit – Langlebiges Material mit hoher mechanischer Festigkeit, insbesondere wenn es verstärkt wird.

Nachteile von PTFE (Teflon):

• Sprödigkeit bei niedrigen Temperaturen – PTFE wird bei sehr niedrigen Temperaturen spröde und ist daher für bestimmte Anwendungen in extrem kalten Umgebungen ungeeignet, es sei denn, es wird verstärkt.

• Schwierige Verarbeitung – PTFE erfordert spezielle Verarbeitungstechniken wie Sintern und Formpressen, was die Herstellung erschwert und verteuert.

• Geringe mechanische Festigkeit – Reines PTFE hat eine niedrige mechanische Festigkeit und muss möglicherweise mit Glasfasern verstärkt werden, um strukturelle Anwendungen zu ermöglichen.

• Hohe Kosten – PTFE ist im Vergleich zu anderen Polymeren relativ teuer und daher für einige Anwendungen weniger wirtschaftlich.

• Begrenzte Verschleißfestigkeit – Obwohl es eine geringe Reibung aufweist, kann PTFE unter hoher Belastung mit der Zeit abgenutzt werden, es sei denn, es wird mit Füllstoffen verstärkt.