Polyethylen-Talk-Verbindungen

Polyolefin-Elastomer

Polyoxymethylen

Polypropylen (PP-Textil)

Struktur

Polypropylen (PP) in Textilqualität ist ein leichtes, teilkristallines thermoplastisches Polymer, das aus sich wiederholenden Propylen-Einheiten (C₃H₆) besteht. Es liegt hauptsächlich in isotaktischer Form vor, wobei die Methylgruppen (-CH₃) auf derselben Seite der Polymerkette ausgerichtet sind. Dadurch ergibt sich eine hohe Kristallinität (50–70 %), was die mechanischen Eigenschaften verbessert. Diese Struktur verleiht Polypropylen eine hervorragende Zugfestigkeit, Flexibilität und Haltbarkeit, wodurch es ideal für textile Anwendungen geeignet ist. Mit einer geringen Dichte von etwa 0,90–0,91 g/cm³ gehört es zu den leichtesten synthetischen Fasern. Zudem ist es stark hydrophob, das heißt, es nimmt keine Feuchtigkeit auf, was es ideal für feuchtigkeitsableitende Anwendungen macht.Eigenschaften

Polypropylen (PP) in Textilqualität ist eine leichte und langlebige synthetische Faser mit einer einzigartigen Kombination aus physikalischen, mechanischen, thermischen und chemischen Eigenschaften.- Geringe Dichte: Mit etwa 0,90–0,91 g/cm³ eine der leichtesten synthetischen Fasern.

- Hydrophob: Nimmt keine Feuchtigkeit auf, trocknet schnell und ist schimmelresistent.

- Hohe Zugfestigkeit und Abriebfestigkeit: Geeignet für Anwendungen mit hoher Belastung wie Seile, Teppiche und technische Textilien.

- Gute thermische Stabilität: Schmelzpunkt von etwa 165 °C, allerdings geringere Hitzebeständigkeit im Vergleich zu Polyester und Nylon.

- Chemikalienbeständig: Widersteht Säuren, Laugen und organischen Lösungsmitteln, hat jedoch eine geringe Affinität für Farbstoffe und benötigt spezielle Färbeverfahren.

- UV-Empfindlichkeit: Kann durch UV-Strahlung abgebaut werden, jedoch können Stabilisatoren hinzugefügt werden, um die Beständigkeit zu verbessern.

- Recyclingfähig und umweltfreundlich: Kann geschmolzen und wiederverwendet werden.

Anwendungen

Dank seiner Leichtigkeit, Strapazierfähigkeit und Feuchtigkeitsbeständigkeit wird Polypropylen in Textilqualität in zahlreichen Branchen eingesetzt: ✅ Vliesstoffe: Medizintechnische Textilien, OP-Masken, Hygieneprodukte (Windeln, Damenbinden), Geotextilien ✅ Seile und Netze: Leichte, hochfeste Seile für Schifffahrt, Fischerei und Industrie ✅ Teppiche und Polsterstoffe: Einsatz in Haushalts- und Gewerbeteppichen aufgrund von Fleckenbeständigkeit und Langlebigkeit ✅ Sport- und Funktionsbekleidung: Feuchtigkeitsableitende Eigenschaften machen es ideal für Sportkleidung, Socken und Thermounterwäsche ✅ Filtermaterialien: Einsatz in Luft- und Flüssigkeitsfiltersystemen aufgrund der chemischen Beständigkeit ✅ Technische Textilien: Verstärkungsstoffe für Automobil-, Bau- und VerpackungsanwendungenVorteile

✔ Leichtgewicht – Eines der leichtesten synthetischen Fasern, kosteneffizient und komfortabel. ✔ Feuchtigkeitsbeständigkeit – Nimmt kein Wasser auf, trocknet schnell, resistent gegen Schimmel und Mehltau. ✔ Hohe Zugfestigkeit – Strapazierfähig und langlebig für hochbelastbare Textilanwendungen. ✔ Chemikalien- und Fleckenbeständigkeit – Widersteht Säuren, Laugen und organischen Lösungsmitteln. ✔ Thermische Isolierung – Niedrige Wärmeleitfähigkeit, nützlich für Kaltwetterkleidung. ✔ Recyclingfähig – Umweltfreundlich, da es eingeschmolzen und wiederverwendet werden kann.Nachteile

✘ Geringe Farbstoffaufnahme – Schwierige Färbung, erfordert spezielle Verfahren für kräftige Farben. ✘ UV-Empfindlichkeit – Längere Sonneneinstrahlung kann die Fasern abbauen, es sei denn, UV-Stabilisatoren werden hinzugefügt. ✘ Geringe Hitzebeständigkeit – Weiches Material, beginnt bei relativ niedrigen Temperaturen (~165 °C) zu schmelzen. ✘ Begrenzte Elastizität – Erholt sich nicht so gut in die ursprüngliche Form wie Polyester oder Spandex.Spritzguss

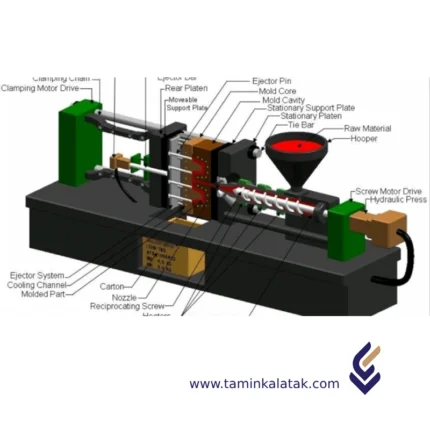

Beim Spritzgussverfahren werden Polymergranulate durch einen Kolben oder eine Schnecke verdichtet, bis sie geschmolzen sind, und anschließend unter Druck in eine kalte, geteilte Form eingespritzt (Abbildung 26.3(b)). Das geformte Polymer wird unterhalb der Glasübergangstemperatur (Tg) abgekühlt, die Form öffnet sich und das Produkt wird ausgeworfen. Überschüssiges Polymer wird eingespritzt, um die Kontraktion in der Form auszugleichen. Während des Einspritzens orientieren sich die Moleküle parallel zur Fließrichtung, was zu einer nützlichen Verstärkung führt, jedoch anisotrope Eigenschaften aufweist.

Das Verfahren ermöglicht hochpräzise Formteile, da das Polymer unter Druck abkühlt. Allerdings ist der Prozess langsam (die Zykluszeit beträgt zwischen 1 und 5 Minuten) und die Formen sind teuer. Typischerweise liegen die Verarbeitungstemperaturen für Thermoplaste zwischen 150 und 350 °C (1,3 bis 1,6 Tg), und die für eine detaillierte Formgebung erforderlichen Drücke sind hoch – typischerweise zwischen 30 und 120 MN/m².

Arten des Spritzgusses

Gasunterstütztes Spritzgießen

Bei diesem Verfahren wird während des Formprozesses Gas (meist Stickstoff) in das geschmolzene Polymer injiziert. Das Gas drückt den geschmolzenen Kunststoff gegen die Formwände, wodurch Hohlräume entstehen oder Material eingespart wird.

Dünnwand-Spritzguss

Dieses Verfahren konzentriert sich auf die Herstellung von Teilen mit sehr dünnen Wänden (typischerweise weniger als 1 mm). Es erfordert spezielle Formen und Maschinen, die hohe Drücke und schnelle Zykluszeiten bewältigen können.

Flüssigsilikon-Kautschuk (LSR) Spritzguss

Dieses Verfahren wird ausschließlich für Flüssigsilikon-Kautschuk (LSR) verwendet, ein duroplastisches Material, das bei Erwärmung aushärtet. LSR wird in eine beheizte Form eingespritzt, wo es zu einem flexiblen und langlebigen Teil erstarrt.

Strukturschaum-Spritzguss

Hierbei wird dem Polymer ein Treibmittel oder Gas zugesetzt, um Teile mit einem zellularen Kern und einer festen Außenschicht zu erzeugen. Dadurch wird das Gewicht reduziert, während die Festigkeit erhalten bleibt.

Metallspritzguss (MIM)

Ein Verfahren, bei dem Metallpulver mit einem Polymerbinder kombiniert wird, um einen Formrohstoff zu erzeugen. Dieser wird in eine Form eingespritzt, anschließend wird der Binder entfernt und das Teil gesintert, um eine dichte Metallkomponente zu erhalten.

Vorteile des Spritzgusses

- Kosteneffiziente Produktion, insbesondere bei hohen Stückzahlen

- Vielfältige Materialauswahl, sowohl Standard- als auch Spezialkunststoffe

- Große Designfreiheit, begrenzt nur durch Formdesign und Materialeigenschaften

- Herstellung hochkomplexer Teile, die mit traditionellen Verfahren schwer oder ineffizient zu produzieren wären

- Geringe Materialverschwendung, da überschüssiges Material recycelt und wiederverwendet werden kann

Nachteile des Spritzgusses

- Hohe Anfangskosten für Werkzeuge und Maschinen

- Lange Vorlaufzeiten für Formdesign und Fertigung

- Materialeinschränkungen und Defektrisiken

- Umwelt- und Nachhaltigkeitsprobleme

- Erfordert technisches Fachwissen für optimierte Formgestaltung

Anwendungen des Spritzgusses

Der Kunststoffspritzguss wird in zahlreichen Industrien für die Massenfertigung von Kunststoffteilen eingesetzt. Die Anwendungsbereiche sind nahezu unbegrenzt, aber einige der wichtigsten Einsatzgebiete sind:

- Automobilindustrie (z. B. Innenraumkomponenten)

- Lebensmittel- und Getränkeverpackungen

- Lager- und Transportmaterialien (Spulen, Stäbe, Rohre usw.)

- Spielzeuge und Figuren

- Möbelkomponenten

- Befestigungselemente und Halterungen

- Mechanische Komponenten (Zahnräder, Ventile, Pumpen, Verbindungsstücke)

- Elektronische Bauteile und Gehäuse

- Medizinische Geräte und Komponenten

- Allgemeine Kunststoffteile für den täglichen Gebrauch

Suspension

Struktur

Polyvinylchlorid (PVC) Suspensionsgrad ist ein thermoplastisches Polymer, das durch den Suspensionspolymerisationsprozess hergestellt wird. Bei diesem Verfahren wird Vinylchlorid-Monomer (VCM) in Wasser mit Hilfe von Suspendierungsmitteln dispergiert und durch freie Radikal-Initiatoren polymerisiert. Das resultierende PVC-Harz besteht aus feinen, porösen und frei fließenden Partikeln mit einem relativ hohen Molekulargewicht, was es für eine Vielzahl von Anwendungen geeignet macht. Die Polymerstruktur besteht hauptsächlich aus wiederholten Vinylchlorid-Einheiten (–CH₂–CHCl–), die eine lineare Polymerkette mit variierenden Polymerisationsgraden bilden. PVC-Suspensionsgrad wird weit verbreitet zur Herstellung von Rohren, Fittings, Folien, Platten und sowohl starren als auch flexiblen Produkten verwendet, aufgrund seiner ausgezeichneten mechanischen Festigkeit, Dauerhaftigkeit und chemischen Beständigkeit. Die Eigenschaften des Harzes, wie Partikelgröße, Porosität und Schüttdichte, können durch Steuerung der Polymerisationsbedingungen angepasst werden, was es vielseitig für verschiedene industrielle Anwendungen macht.

Eigenschaften

Anwendungen

-

Bauindustrie: Rohre, Fittings, Fensterprofile, Türen, Dachplatten

-

Verpackungsindustrie: Folien, Platten, Flaschen

-

Automobilindustrie: Innenverkleidungen, Armaturenbretter, Drahtisolierung

-

Medizinischer Sektor: Schläuche, Blutbeutel, Infusionsbehälter

-

Elektrische Anwendungen: Kabelisolierung, Beschichtungen

-

Hohe Dauerhaftigkeit und Festigkeit – Ideal für langfristige Nutzung

-

Ausgezeichnete chemische Beständigkeit – Widersteht Säuren, Basen und Ölen

-

Kostengünstig – Im Vergleich zu anderen Polymeren erschwinglich

-

Geringe Wasseraufnahme – Gewährleistet Maßhaltigkeit

-

Einfach zu verarbeiten – Kann leicht geformt, extrudiert und geformt werden

-

Anpassbar – Eigenschaften können durch Additive modifiziert werden

-

UV-Abbau – Wird bei langfristiger Sonneneinstrahlung spröde

-

Freisetzung toxischer Gase – Gibt bei Verbrennung schädliche Gase (HCl) ab

-

Gesundheitsbedenken – Einige Weichmacher, die in flexiblen PVC verwendet werden, könnten Risiken bergen

-

Nicht biologisch abbaubar – Erhebt Umweltbedenken hinsichtlich der Entsorgung

-

Begrenzte Hitzebeständigkeit – Kann bei extremen Temperaturen verformen