Extrusion

Extrusionsverfahren

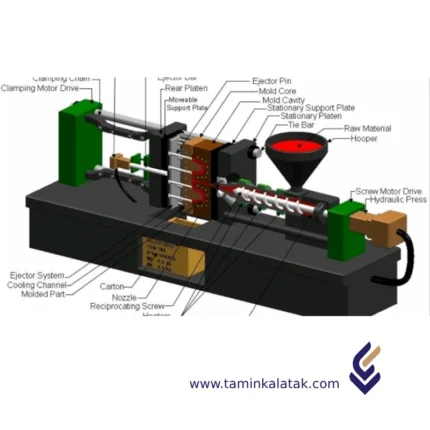

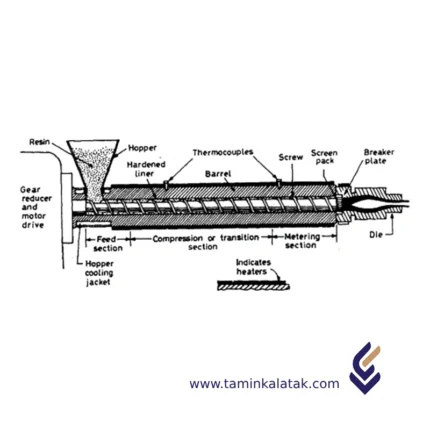

Das Extrusionsverfahren ist im Wesentlichen darauf ausgelegt, ein weiches Material kontinuierlich in eine bestimmte Form zu bringen. Das Herzstück dieser Verarbeitungs-/Fertigungsmaschine ist eine Schneckenförderung. Sie transportiert das kalte Kunststoffmaterial (in Granulat- oder Pulverform) durch die Bewegung der Schnecke nach vorne, presst es zusammen und wandelt es mit Hilfe der Wärme von externen Heizungen sowie durch die Reibung des viskosen Flusses in einen geschmolzenen Strom um (siehe Abbildung 1). Dabei entsteht Druck auf das Material, der am höchsten ist, kurz bevor der geschmolzene Kunststoff in die Düse eintritt.

Das Siebpaket, das aus mehreren feinen oder groben Maschengazen besteht, wird auf einer Stützplatte (Breaker Plate) zwischen der Schnecke und der Düse platziert und filtert Schmutz und nicht geschmolzene Polymerklumpen heraus. Der Druck auf den geschmolzenen Kunststoff presst ihn durch einen Adapter und in die Düse, welche die Form des finalen Extrudats bestimmt.

Heißextrusion

Die Heißextrusion ist ein Warmumformverfahren, das über der Rekristallisationstemperatur des Materials durchgeführt wird, um eine Kaltverfestigung zu vermeiden und das Material leichter durch die Düse zu pressen. Die meisten Heißextrusionsprozesse werden auf horizontalen hydraulischen Pressen durchgeführt, die eine Kapazität von 230 bis 11.000 Tonnen haben. Der Druckbereich reicht von 30 bis 700 MPa, weshalb eine Schmierung erforderlich ist. Diese kann bei niedrigeren Temperaturen durch Öl oder Graphit erfolgen, während bei höheren Temperaturen Glaspulver verwendet wird. Der größte Nachteil dieses Verfahrens sind die hohen Maschinen- und Wartungskosten.

Kalt-Extrusion

Die Kalt-Extrusion ist ein Druckumformverfahren, bei dem das Ausgangsmaterial (Rohling oder Stempel) bei Raumtemperatur bearbeitet wird. Während des Prozesses erfährt das deformierte Material jedoch eine Erwärmung durch Umformarbeit (Umwandlung von Verformungsarbeit in Wärme) auf mehrere hundert Grad Celsius. Typischerweise wird ein Stempel verwendet, um Druck auf den in einer stationären Matrize teilweise oder vollständig eingeschlossenen Rohling auszuüben.

Vorteile der Extrusion:

✔ Kosteneffizient für die Massenproduktion mit minimalem Materialverlust.

✔ Vielseitig: Unterstützt verschiedene Materialien und Formen.

✔ Anpassbar: Additive und Design-Flexibilität ermöglichen vielfältige Anwendungen.

✔ Konsistente Qualität und skalierbare Produktion.

✔ Energieeffizient und integrierbar in andere Prozesse.

Nachteile der Extrusion:

✘ Materialbeschränkungen: Nicht alle Polymere sind für die Extrusion geeignet.

✘ Hohe Einrichtungskosten: Maschinen und Düsen sind teuer.

✘ Maßabweichungen: Schrumpfung beim Abkühlen und Quellung der Düse können auftreten.

✘ Formbeschränkungen: Komplexe Designs sind schwer realisierbar.

✘ Qualitätskontrolle erforderlich: Oberflächenfehler und Materialinkonsistenzen sind möglich.

✘ Nachbearbeitung erforderlich: Schneiden, Veredeln oder Beschichten kann nötig sein.

✘ Umweltbelastung: Hoher Energieverbrauch und Kunststoffabfälle.

Anwendungsbereiche der Extrusion

1. Bauindustrie

- Rohre und Schläuche (z. B. PVC-Rohre, Drainagesysteme).

- Fenster- und Türprofile (z. B. uPVC-Rahmen).

- Dämmmaterialien (z. B. Schaumstoffplatten, Dichtungen).

2. Verpackungsindustrie

- Kunststofffolien und -platten (z. B. Lebensmittelverpackungen, Schrumpffolien).

- Behälter und Schalen.

3. Automobilindustrie

- Dichtungen und Gummiprofile.

- Isolierungen für Kabel und Drähte.

- Innenverkleidungen und Schutzummantelungen.

4. Konsumgüter

- Strohhalme, Seile und Gartenschläuche.

- Kunststoffprofile für Möbel oder Haushaltsgeräte.

5. Elektronik und Elektrotechnik

- Ummantelungen für Kabel und Drähte.

- Schutzrohre für elektrische Installationen.

6. Medizinischer Bereich

- Katheter, Schläuche und andere medizinische Profile.

7. Industrielle Anwendungen

- Förderbänder und Führungsschienen.

- Schutzbeschichtungen für Maschinen.

8. Landwirtschaft

- Bewässerungsschläuche und -folien.

- Abdeckungen für Gewächshäuser.

Die Polymer-Extrusion ist äußerst vielseitig und damit ein essenzieller Prozess in vielen Industrien, die kontinuierlich maßgeschneiderte Kunststoffprodukte benötigen.

Glättungs-Masterbatch

HDPE-Folienverbindung

HDPE-Rohrverbindung

Hochdichtes Polyethylen (HDPE)

Hochdichtes Polyethylen (kurz HDPE) ist ein thermoplastisches Polymer, das aus Erdöl gewonnen wird und die allgemeine chemische Formel (C₂H₄)ₙ besitzt. Die HDPE-Formel repräsentiert die sich wiederholende Monomereinheit von Ethylen und bildet eine Polyethylen-Molekülkette. HDPE unterscheidet sich von anderen Polyethylen-Typen dadurch, dass es eine geringere Verzweigungshäufigkeit aufweist und oft als „lineare“ Kette bezeichnet wird. Diese lineare Struktur ermöglicht eine dichtere Packung der Molekülketten und ist der Grund für die beeindruckenden Materialeigenschaften von HDPE.

Struktur

Die Struktur von Hochdichtem Polyethylen (HDPE) ist durch lange, lineare Ketten wiederholter Ethylen-Einheiten (–CH₂–CH₂–) mit minimaler oder vernachlässigbarer Verzweigung gekennzeichnet. Diese lineare Konfiguration ermöglicht eine enge Packung der Polymerketten, was zu einem hohen Kristallinitätsgrad (bis zu 80–90 %) und einer dichten molekularen Anordnung führt. Diese kompakte Struktur verstärkt intermolekulare Van-der-Waals-Kräfte, wodurch HDPE eine hohe Zugfestigkeit, Steifigkeit und chemische Beständigkeit aufweist.

Die geringe Verzweigung wird durch Polymerisationsmethoden wie Ziegler-Natta- oder Metallocen-Katalyse erreicht. Dieses eng gepackte und hochorganisierte Strukturmerkmal unterscheidet HDPE von anderen Polyethylen-Typen wie Niederdichtem Polyethylen (LDPE) und macht es zu einem äußerst widerstandsfähigen und langlebigen Material, das in vielen industriellen und kommerziellen Anwendungen eingesetzt wird.

Eigenschaften

✔ Hohe Festigkeit bei geringem Gewicht – Trotz seines geringen Gewichts weist HDPE eine ausgezeichnete Zugfestigkeit auf, was es für Anwendungen mit hoher Beanspruchung geeignet macht.

✔ Chemische Beständigkeit – Es ist gegenüber vielen Chemikalien, Säuren und Basen resistent und bietet eine lange Lebensdauer in korrosiven Umgebungen.

✔ Geringe Feuchtigkeitsaufnahme – HDPE nimmt nur sehr wenig Wasser auf, wodurch es ideal für feuchte Einsatzbereiche ist.

✔ Flexibilität und Schlagfestigkeit – Es hält Stößen und Umweltbelastungen auch unter extremen Bedingungen stand.

✔ Hitzebeständigkeit – HDPE bleibt in einem breiten Temperaturbereich stabil und eignet sich somit für Außen- und Industrieanwendungen.

Anwendungsbereiche

HDPE ist eines der vielseitigsten Kunststoffmaterialien weltweit und wird in zahlreichen Branchen eingesetzt. Seine hohe Festigkeit, Schlag- und Korrosionsbeständigkeit sowie seine chemischen Eigenschaften machen es zu einem idealen Werkstoff für verschiedenste Anwendungen. Hier einige Beispiele:

- Korrosionsbeständige Rohre, HDPE-Platten und Halbzeuge

- Treibstofftanks

- Lebensmittel- und Getränkeverpackungen (Plastikflaschen, Milchkartons, Becher etc.)

- Shampoo- und Conditioner-Flaschen, Tuben für Salben, Behälter für Körperpflegeprodukte

- Mülltonnen, Recycling-Behälter und Kunststoffcontainer

- Brottüten, Cerealienverpackungen und Lebensmittelaufbewahrungsbehälter

- Waschmittelbehälter

- Recyceltes Kunststoffholz und Verbundwerkstoffe

- Medizinische Geräte

- 3D-Druck-Filamente

- Bootskomponenten

- Isolierungen für Koaxialkabel

- Abwasserleitungen

- Pyrotechnische Komponenten

- Und viele weitere Anwendungen

Vorteile von HDPE

✔ Hohes Festigkeits-Gewichts-Verhältnis

✔ Geringer Reibungskoeffizient und minimale Feuchtigkeitsaufnahme

✔ Hohe Schlagfestigkeit, widerstandsfähig gegen Dellen und Kratzer

✔ Beständig gegen Schimmel, Mehltau, Verrottung, Mineralsäuren, Basen, Erde und Witterungseinflüsse

✔ Resistent gegen Chemikalien, Wasser, Lösungsmittel, Säuren, Reinigungsmittel und andere Flüssigkeiten

✔ Sehr formbar bei Hitze, mittlere bis geringe Schrumpfung

✔ Leicht recycelbar

✔ Kann durch Abkochen sterilisiert werden, ist bakterienresistent und spülmaschinenfest

✔ Ersetzt in manchen Anwendungen schwerere Materialien

✔ Kosteneffizient

Nachteile von HDPE

✘ Brennbarkeit – Da es auf Erdöl basiert, kann HDPE in bestimmten Formen entflammbar sein.

✘ Hohe thermische Ausdehnung – Kann sich bei Temperaturänderungen stark ausdehnen oder zusammenziehen.

✘ Empfindlichkeit gegenüber Oxidationsmitteln und chlorierten Kohlenwasserstoffen

✘ Schwer zu verkleben – HDPE erfordert spezielle Klebstoffe oder Vorbehandlungen für starke Verbindungen.

✘ Spannungsrissanfälligkeit – In suboptimalen Umgebungen kann HDPE zu Spannungsrissen neigen.