Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Extrusion

Extrusionsverfahren

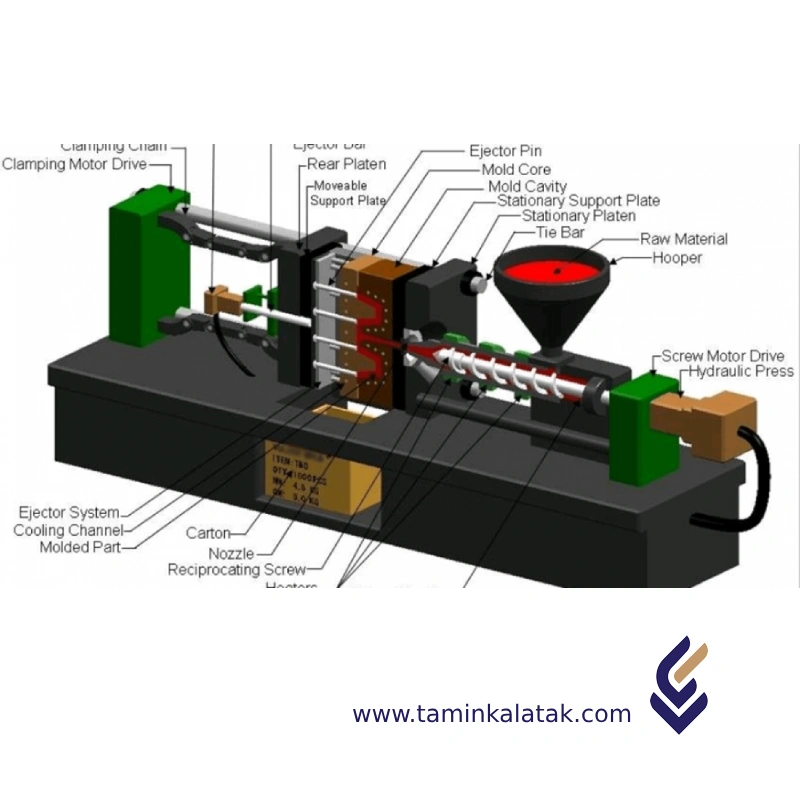

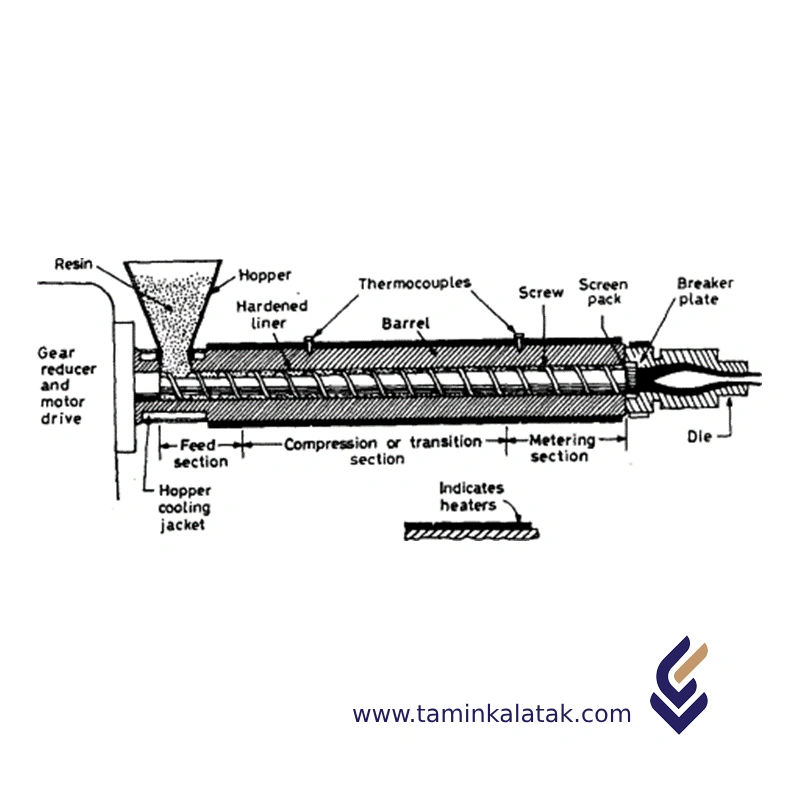

Das Extrusionsverfahren ist im Wesentlichen darauf ausgelegt, ein weiches Material kontinuierlich in eine bestimmte Form zu bringen. Das Herzstück dieser Verarbeitungs-/Fertigungsmaschine ist eine Schneckenförderung. Sie transportiert das kalte Kunststoffmaterial (in Granulat- oder Pulverform) durch die Bewegung der Schnecke nach vorne, presst es zusammen und wandelt es mit Hilfe der Wärme von externen Heizungen sowie durch die Reibung des viskosen Flusses in einen geschmolzenen Strom um (siehe Abbildung 1). Dabei entsteht Druck auf das Material, der am höchsten ist, kurz bevor der geschmolzene Kunststoff in die Düse eintritt.

Das Siebpaket, das aus mehreren feinen oder groben Maschengazen besteht, wird auf einer Stützplatte (Breaker Plate) zwischen der Schnecke und der Düse platziert und filtert Schmutz und nicht geschmolzene Polymerklumpen heraus. Der Druck auf den geschmolzenen Kunststoff presst ihn durch einen Adapter und in die Düse, welche die Form des finalen Extrudats bestimmt.

Heißextrusion

Die Heißextrusion ist ein Warmumformverfahren, das über der Rekristallisationstemperatur des Materials durchgeführt wird, um eine Kaltverfestigung zu vermeiden und das Material leichter durch die Düse zu pressen. Die meisten Heißextrusionsprozesse werden auf horizontalen hydraulischen Pressen durchgeführt, die eine Kapazität von 230 bis 11.000 Tonnen haben. Der Druckbereich reicht von 30 bis 700 MPa, weshalb eine Schmierung erforderlich ist. Diese kann bei niedrigeren Temperaturen durch Öl oder Graphit erfolgen, während bei höheren Temperaturen Glaspulver verwendet wird. Der größte Nachteil dieses Verfahrens sind die hohen Maschinen- und Wartungskosten.

Kalt-Extrusion

Die Kalt-Extrusion ist ein Druckumformverfahren, bei dem das Ausgangsmaterial (Rohling oder Stempel) bei Raumtemperatur bearbeitet wird. Während des Prozesses erfährt das deformierte Material jedoch eine Erwärmung durch Umformarbeit (Umwandlung von Verformungsarbeit in Wärme) auf mehrere hundert Grad Celsius. Typischerweise wird ein Stempel verwendet, um Druck auf den in einer stationären Matrize teilweise oder vollständig eingeschlossenen Rohling auszuüben.

Vorteile der Extrusion:

✔ Kosteneffizient für die Massenproduktion mit minimalem Materialverlust.

✔ Vielseitig: Unterstützt verschiedene Materialien und Formen.

✔ Anpassbar: Additive und Design-Flexibilität ermöglichen vielfältige Anwendungen.

✔ Konsistente Qualität und skalierbare Produktion.

✔ Energieeffizient und integrierbar in andere Prozesse.

Nachteile der Extrusion:

✘ Materialbeschränkungen: Nicht alle Polymere sind für die Extrusion geeignet.

✘ Hohe Einrichtungskosten: Maschinen und Düsen sind teuer.

✘ Maßabweichungen: Schrumpfung beim Abkühlen und Quellung der Düse können auftreten.

✘ Formbeschränkungen: Komplexe Designs sind schwer realisierbar.

✘ Qualitätskontrolle erforderlich: Oberflächenfehler und Materialinkonsistenzen sind möglich.

✘ Nachbearbeitung erforderlich: Schneiden, Veredeln oder Beschichten kann nötig sein.

✘ Umweltbelastung: Hoher Energieverbrauch und Kunststoffabfälle.

Anwendungsbereiche der Extrusion

1. Bauindustrie

- Rohre und Schläuche (z. B. PVC-Rohre, Drainagesysteme).

- Fenster- und Türprofile (z. B. uPVC-Rahmen).

- Dämmmaterialien (z. B. Schaumstoffplatten, Dichtungen).

2. Verpackungsindustrie

- Kunststofffolien und -platten (z. B. Lebensmittelverpackungen, Schrumpffolien).

- Behälter und Schalen.

3. Automobilindustrie

- Dichtungen und Gummiprofile.

- Isolierungen für Kabel und Drähte.

- Innenverkleidungen und Schutzummantelungen.

4. Konsumgüter

- Strohhalme, Seile und Gartenschläuche.

- Kunststoffprofile für Möbel oder Haushaltsgeräte.

5. Elektronik und Elektrotechnik

- Ummantelungen für Kabel und Drähte.

- Schutzrohre für elektrische Installationen.

6. Medizinischer Bereich

- Katheter, Schläuche und andere medizinische Profile.

7. Industrielle Anwendungen

- Förderbänder und Führungsschienen.

- Schutzbeschichtungen für Maschinen.

8. Landwirtschaft

- Bewässerungsschläuche und -folien.

- Abdeckungen für Gewächshäuser.

Die Polymer-Extrusion ist äußerst vielseitig und damit ein essenzieller Prozess in vielen Industrien, die kontinuierlich maßgeschneiderte Kunststoffprodukte benötigen.

Anwendungen

| Applications | , , , , , , , , , , , , , , , , , , , , , , , , |

|---|

Extrusion

| Produkte | Qualität | MFI | Dichte (g/mm³) | Verarbeitungsmethode | Anwendungen | MSDS | Broschüre |

|---|---|---|---|---|---|---|---|

| HDPE PE80 | Ex3 | 0.2–1.0 g/10 min (190°C/2.16 kg) | 0.94–0.96 | Extrusion, Spritzguss, Blasformen, Rotationsformen | Wasser- und Gasrohre, Chemikalienlagertanks, Armaturen und Kabelschutzrohre | ||

| HDPE PE100 | CRP 100 B | 0.25–0.45 g/10 min (190°C/5 kg) | 0.947–0.960 | Extrusion, Spritzguss, Blasformen | Rohre, Armaturen, Tanks und industrielle Anwendungen | ||

| HDPE PE100 | CRP 100 N | 0.20–0.45 g/10 minutes (190°C/5 kg) | 0.95–0.96 | Extrusion, Spritzguss, Blasformen, Rotationsformen | Rohre, Armaturen, Chemikalientanks, industrielle Anwendungen | ||

| Extrusion HDPE | HBM 4265 | 0.25–0.40 g/10 min (190°C/5 kg) | 0.950–0.960 g/cm³ | Extrusion | Rohre, Schutzbeschichtungen, Kabelschutzrohre und industrielle Anwendungen | ||

| Extrusion HDPE | HBM 4261A | 0.20–0.40 g/10 min (190°C/5 kg) | 0.950–0.958 | Extrusion | Rohre, Schutzbeschichtungen, Kabelschutzrohre und industrielle Systeme | ||

| Extrusion HDPE | HBM 5510 | 0.30–0.50 g/10 min (190°C/5 kg) | 0.950–0.960 | Extrusion | Rohre, Schutzbeschichtungen, Kabelschutzrohre, industrielle Anwendungen, Infrastruktur | ||

| HDPE PE80 | HEX4460 PE80+ | ~0.3–0.6 g/10 min (at 190°C and 2.16 kg load) | ~0.940–0.950 | Extrusion / Spritzguss (optional) | Wasser- und Gasleitungen / Abwasser- und Drainagesysteme / Bewässerungssysteme / industrielle Anwendungen | ||

| Extrusion HDPE | HBM 5520 | ~0.30–0.40 g/10 min (at 190°C and 2.16 kg load) | ~0.950–0.960 | Extrusion / Spritzguss (optional) | Folien und Platten / Rohre und Schläuche / Blasformen / Industrieteile und Armaturen | ||

| Extrusion HDPE | HBM 5020 | ~0.20–0.50 g/10 min (at 190°C and 2.16 kg load) | ~0.950–0.960 | Extrusion / Spritzguss (optional) | Folien und Platten / Rohre und Schläuche / HBM 5020 / Industrielle Komponenten / Konsumgüter | ||

| HDPE PE100 | HMCRP100N (PE100) | ~0.25–0.35 g/10 min (at 190°C and 2.16 kg load) | ~0.945–0.955 | Extrusion / Spritzguss (Fittings) / Blasformen und Plattenextrusion | Druckrohre / Armaturen und Zubehör / Unterirdische Rohrleitungssysteme / Hochdruck-Transportsysteme | ||

| HDPE PE100 | PE100 Black | ~0.25–0.35 g/10 min (at 190°C and 2.16 kg load) | ~0.945–0.960 | Rohr-Extrusion / Spritzguss / Blasformen und Plattenextrusion | Druckrohre / Gasleitungen / Armaturen und Zubehör / Unterirdische Rohrleitungssysteme / Bewässerungssysteme | ||

| HDPE PE80 | HM-5010T2N(EX3) | ~0.15–0.25 g/10 min (at 190°C and 2.16 kg load) | ~0.940–0.950 | Extrusion / Spritzguss (in einigen Fällen) / Blasformen | Druckrohre / Armaturen und Komponenten / Unterirdische Rohrleitungssysteme / Druckbeständige Systeme |