Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Spritzguss

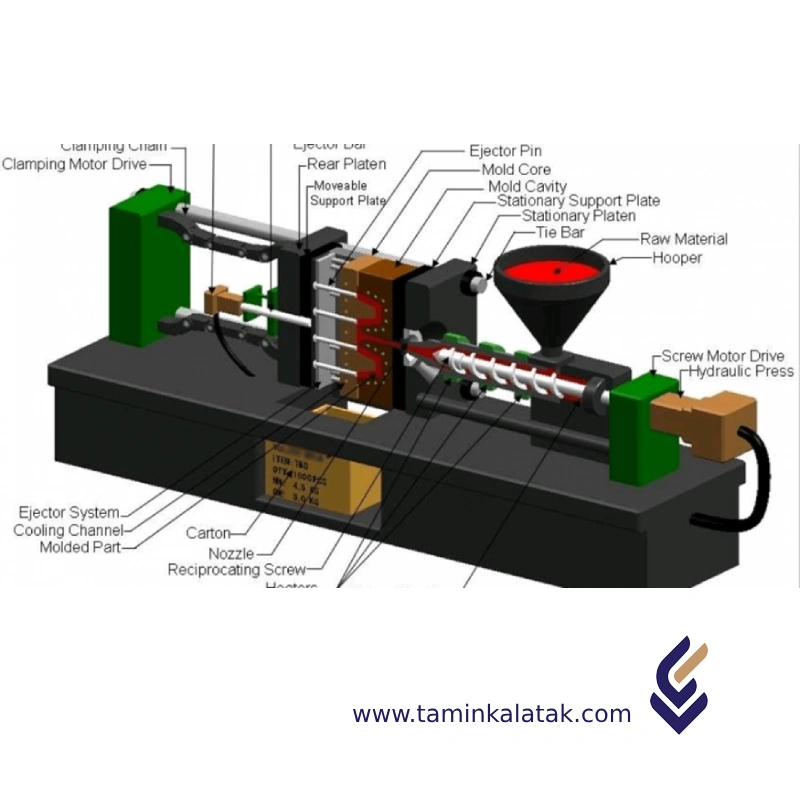

Beim Spritzgussverfahren werden Polymergranulate durch einen Kolben oder eine Schnecke verdichtet, bis sie geschmolzen sind, und anschließend unter Druck in eine kalte, geteilte Form eingespritzt (Abbildung 26.3(b)). Das geformte Polymer wird unterhalb der Glasübergangstemperatur (Tg) abgekühlt, die Form öffnet sich und das Produkt wird ausgeworfen. Überschüssiges Polymer wird eingespritzt, um die Kontraktion in der Form auszugleichen. Während des Einspritzens orientieren sich die Moleküle parallel zur Fließrichtung, was zu einer nützlichen Verstärkung führt, jedoch anisotrope Eigenschaften aufweist.

Das Verfahren ermöglicht hochpräzise Formteile, da das Polymer unter Druck abkühlt. Allerdings ist der Prozess langsam (die Zykluszeit beträgt zwischen 1 und 5 Minuten) und die Formen sind teuer. Typischerweise liegen die Verarbeitungstemperaturen für Thermoplaste zwischen 150 und 350 °C (1,3 bis 1,6 Tg), und die für eine detaillierte Formgebung erforderlichen Drücke sind hoch – typischerweise zwischen 30 und 120 MN/m².

Arten des Spritzgusses

Gasunterstütztes Spritzgießen

Bei diesem Verfahren wird während des Formprozesses Gas (meist Stickstoff) in das geschmolzene Polymer injiziert. Das Gas drückt den geschmolzenen Kunststoff gegen die Formwände, wodurch Hohlräume entstehen oder Material eingespart wird.

Dünnwand-Spritzguss

Dieses Verfahren konzentriert sich auf die Herstellung von Teilen mit sehr dünnen Wänden (typischerweise weniger als 1 mm). Es erfordert spezielle Formen und Maschinen, die hohe Drücke und schnelle Zykluszeiten bewältigen können.

Flüssigsilikon-Kautschuk (LSR) Spritzguss

Dieses Verfahren wird ausschließlich für Flüssigsilikon-Kautschuk (LSR) verwendet, ein duroplastisches Material, das bei Erwärmung aushärtet. LSR wird in eine beheizte Form eingespritzt, wo es zu einem flexiblen und langlebigen Teil erstarrt.

Strukturschaum-Spritzguss

Hierbei wird dem Polymer ein Treibmittel oder Gas zugesetzt, um Teile mit einem zellularen Kern und einer festen Außenschicht zu erzeugen. Dadurch wird das Gewicht reduziert, während die Festigkeit erhalten bleibt.

Metallspritzguss (MIM)

Ein Verfahren, bei dem Metallpulver mit einem Polymerbinder kombiniert wird, um einen Formrohstoff zu erzeugen. Dieser wird in eine Form eingespritzt, anschließend wird der Binder entfernt und das Teil gesintert, um eine dichte Metallkomponente zu erhalten.

Vorteile des Spritzgusses

- Kosteneffiziente Produktion, insbesondere bei hohen Stückzahlen

- Vielfältige Materialauswahl, sowohl Standard- als auch Spezialkunststoffe

- Große Designfreiheit, begrenzt nur durch Formdesign und Materialeigenschaften

- Herstellung hochkomplexer Teile, die mit traditionellen Verfahren schwer oder ineffizient zu produzieren wären

- Geringe Materialverschwendung, da überschüssiges Material recycelt und wiederverwendet werden kann

Nachteile des Spritzgusses

- Hohe Anfangskosten für Werkzeuge und Maschinen

- Lange Vorlaufzeiten für Formdesign und Fertigung

- Materialeinschränkungen und Defektrisiken

- Umwelt- und Nachhaltigkeitsprobleme

- Erfordert technisches Fachwissen für optimierte Formgestaltung

Anwendungen des Spritzgusses

Der Kunststoffspritzguss wird in zahlreichen Industrien für die Massenfertigung von Kunststoffteilen eingesetzt. Die Anwendungsbereiche sind nahezu unbegrenzt, aber einige der wichtigsten Einsatzgebiete sind:

- Automobilindustrie (z. B. Innenraumkomponenten)

- Lebensmittel- und Getränkeverpackungen

- Lager- und Transportmaterialien (Spulen, Stäbe, Rohre usw.)

- Spielzeuge und Figuren

- Möbelkomponenten

- Befestigungselemente und Halterungen

- Mechanische Komponenten (Zahnräder, Ventile, Pumpen, Verbindungsstücke)

- Elektronische Bauteile und Gehäuse

- Medizinische Geräte und Komponenten

- Allgemeine Kunststoffteile für den täglichen Gebrauch

Anwendungen

| Applications | , , , , , , , , , , , , , , , , , , , , , , , , |

|---|

Spritzguss

| Produkte | Qualität | Mfi (g/10 min) | Dichte (g/mm³) | Verarbeitungsmethode | Anwendungen | Broschüre | MSDS |

|---|---|---|---|---|---|---|---|

| HDPE Film | HD 7000F | 0.04 | 0.952 | Folienblasen | Tuchähnliche Folien, Kleidersäcke, Einkaufstüten, Warentaschen, Müllbeutel, Thekenbeutel, Einkaufssäcke und Abfallsäcke. | ||

| HDPE Film | EX5 | 8 | 0.949 | Blasfolienextrusion | Thekenbeutel, Tragetaschen und Verpackungsfolien. | ||

| HDPE Film | HF5110 | 10 | 0.951 | Blasfolienextrusion | Hochfeste Einkaufssäcke, Einkaufstaschen und hochwertige Dünnfolien für Ein- und Mehrschichtverpackungen. | ||

| HDPE Film | HM9450F (EX5) | 0.28 g/10 min (measured at 190°C under a 5 kg load) | 0.949 | Blasfolienextrusion | Für papierähnliche Blasfolien, geeignet für Thekenbeutel, Tragetaschen und Verpackungsfolien. | ||

| HDPE Film | HFI 5110 | 10 | 0.951 | Blasfolienextrusion | Einkaufssäcke, Einkaufstaschen, dünne Verpackungsfolien, Mehrschichtbeutel-Einlagen. | ||

| HDPE Film | MFI 3713 | 13 | 0.937 | Blasfolienextrusion | Hochfeste Tragetaschen, Dünnfolien für Ein- und Mehrschichtverpackungen. | ||

| HDPE Film | EX5 | 8 | 0.949 | Blasfolienextrusion | Thekenbeutel, Tragetaschen, Verpackungsfolien und -blätter, Mischpartner in verschiedenen Folienanwendungen. | ||

| FILM | MFI3313 | 13 | 0.933 | Blasfolienextrusion | Hochfeste Tragetaschen, Hochwertige Dünnfolien für Ein- und Mehrschichtverpackungen. | ||

| FILM | MFI3820 | 20 | 0.938 | Blasfolienextrusion | Verpackungsfolien, Geomembranen, Hochfeste Tragetaschen, Ein- und Mehrschichtverpackungen. | ||

| FILM | MFI3713 | 13 | 0.937 | Blasfolienextrusion | Hochfeste Tragetaschen, Dünnfolien für Ein- und Mehrschichtverpackungen. | ||

| FILM | MFI3820 | 20 | 0.938 | Blasfolienextrusion | Verpackungsfolien, Geomembranen, Hochfeste Tragetaschen, Ein- und Mehrschichtverpackungen. |