Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Technische Polymere sind Hochleistungs-Kunststoffe, die im Vergleich zu Standard-Kunststoffen überlegene mechanische, thermische, chemische und elektrische Eigenschaften aufweisen.

Polyetheretherketon (PEEK)

Polyetheretherketon (PEEK) ist ein Hochleistungsthermoplast, der für seine hervorragenden mechanischen, chemischen und thermischen Eigenschaften bekannt ist. Es gehört zur Familie der Polyaryletherketone (PAEK) und wird in anspruchsvollen Anwendungen in Branchen wie Luft- und Raumfahrt, Automobilindustrie, Medizintechnik und Elektronik weit verbreitet eingesetzt.

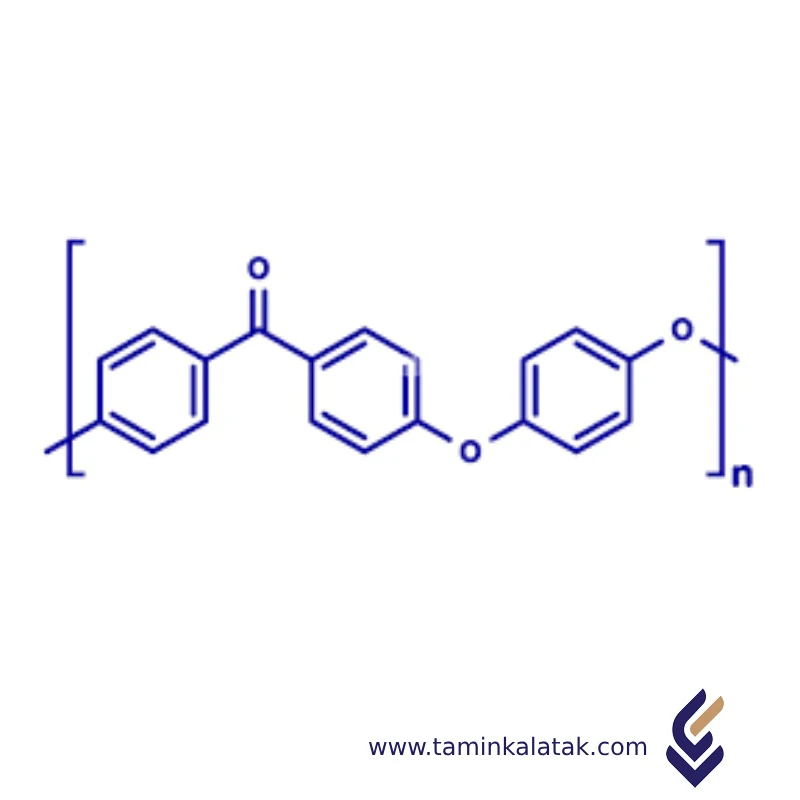

Struktur

Die Struktur von Polyetheretherketon (PEEK) besteht aus einem aromatischen Rückgrat mit sich wiederholenden Ether (-O-) und Keton (C=O) Funktionsgruppen, die zu seiner hohen thermischen und mechanischen Stabilität beitragen. Seine Molekularstruktur setzt sich aus abwechselnden Benzophenon-Einheiten (C=O, die mit Benzolringen verbunden sind) und Ether (-O-) Verknüpfungen zusammen, wodurch ein teilkristallines Polymer entsteht. Die starren aromatischen Ringe verleihen PEEK Festigkeit und Hitzebeständigkeit, während die flexiblen Etherbindungen für Zähigkeit und gute Verarbeitbarkeit sorgen. Diese einzigartige Kombination struktureller Elemente verleiht PEEK außergewöhnliche Eigenschaften, wie eine hohe Schmelztemperatur, chemische Beständigkeit und hervorragende mechanische Leistung unter extremen Bedingungen.

Eigenschaften

Polyetheretherketon (PEEK) ist ein Hochleistungsthermoplast mit einer einzigartigen Kombination aus thermischen, mechanischen und chemischen Eigenschaften. Es besitzt eine hervorragende Hitzebeständigkeit mit einer Dauergebrauchstemperatur von bis zu 250 °C und einer Schmelztemperatur von 343 °C. PEEK weist eine außergewöhnliche mechanische Festigkeit, hohe Steifigkeit sowie eine hervorragende Verschleiß- und Abriebfestigkeit auf, was es für anspruchsvolle Anwendungen prädestiniert. Das Material ist hochbeständig gegenüber Chemikalien, einschließlich Säuren, Basen und Lösungsmitteln, was seine Langlebigkeit in aggressiven Umgebungen sichert.

Darüber hinaus verfügt PEEK über einen niedrigen Reibungskoeffizienten und selbstschmierende Eigenschaften, die seine Leistung in Lagern und Zahnrädern verbessern. PEEK ist außerdem biokompatibel und eignet sich daher ideal für medizinische Implantate und Geräte. Aufgrund seiner hervorragenden elektrischen Isoliereigenschaften wird es auch in der Elektronik- und Elektroindustrie eingesetzt. Zudem besitzt PEEK eine geringe Entflammbarkeit mit minimaler Rauch- und Schadstoffemission, was zur Sicherheit in Hochleistungsanwendungen beiträgt.

Anwendungen von Polyetheretherketon (PEEK):

• Luft- und Raumfahrt: Verwendung in Flugzeugkomponenten, Motorteilen und Isolierungen aufgrund der hohen Temperaturbeständigkeit und des geringen Gewichts.

• Automobilindustrie: Einsatz in Zahnrädern, Lagern, Dichtungen und elektrischen Steckverbindern für hohe Haltbarkeit und reduzierte Reibung.

• Medizintechnik: Verwendung in orthopädischen Implantaten, Wirbelsäulencages und Zahnprothesen aufgrund der Biokompatibilität und Sterilisationsbeständigkeit.

• Öl- und Gasindustrie: Verwendung in Dichtungen, Ventilen und Pumpenkomponenten aufgrund der chemischen Beständigkeit und Druckstabilität.

• Elektronik: Verwendung in Steckverbindern, Isolatoren und der Halbleiterfertigung aufgrund der hervorragenden elektrischen Isolationseigenschaften.

• 3D-Druck und Fertigung: Einsatz in der additiven Fertigung für Hochleistungskomponenten, die Festigkeit und Hitzebeständigkeit erfordern.

Vorteile von PEEK:

• Hohe thermische Beständigkeit: Stabilität bis zu 250 °C.

• Hervorragende mechanische Festigkeit und Verschleißfestigkeit.

• Außergewöhnliche chemische Beständigkeit gegenüber Säuren, Basen und Lösungsmitteln.

• Niedrige Reibung und selbstschmierende Eigenschaften.

• Biokompatibel und sterilisierbar für medizinische Anwendungen.

• Hervorragende elektrische Isolationseigenschaften.

• Geringe Entflammbarkeit mit minimaler Rauch- und Schadstoffemission.

• Leichtgewichtig, ideal für Luft- und Raumfahrt sowie Automobilindustrie.

Nachteile von PEEK:

• Hohe Kosten im Vergleich zu herkömmlichen Kunststoffen.

• Schwierige Verarbeitung aufgrund der hohen Schmelztemperatur.

• Erfordert spezielle Ausrüstung für Spritzguss oder mechanische Bearbeitung.

• Begrenzte Verfügbarkeit im Vergleich zu weiter verbreiteten Polymeren.

• Kann bei längerer Einwirkung von starken Säuren und UV-Strahlung abgebaut werden.

Anwendungen

PEEK

| Produkte | Mfi (g/10 min) | Dichte (g/mm³) | Anwendungen | Verarbeitungsmethode | Broschüre | MSDS |

|---|---|---|---|---|---|---|

| PEEK | 3-12 | 13,00 | Lager, Dichtungen, elektrische Isolierung, Dichtungen, Dichtungsringe | Spritzguss Extrusion Pressformung CNC-Bearbeitung 3D-Druck |