Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Technische Polymere sind Hochleistungs-Kunststoffe, die im Vergleich zu Standard-Kunststoffen überlegene mechanische, thermische, chemische und elektrische Eigenschaften aufweisen.

Polyetherketone (PEK)

Polyetherketone (PEK) sind eine Klasse von Hochleistungsthermoplasten, die für ihre außergewöhnliche thermische Stabilität, mechanische Festigkeit und chemische Beständigkeit bekannt sind. Sie gehören zur übergeordneten Familie der Polyaryletherketone (PAEKs), zu der auch Polyetheretherketon (PEEK) und Polyetherketonketon (PEKK) gehören.

Struktur

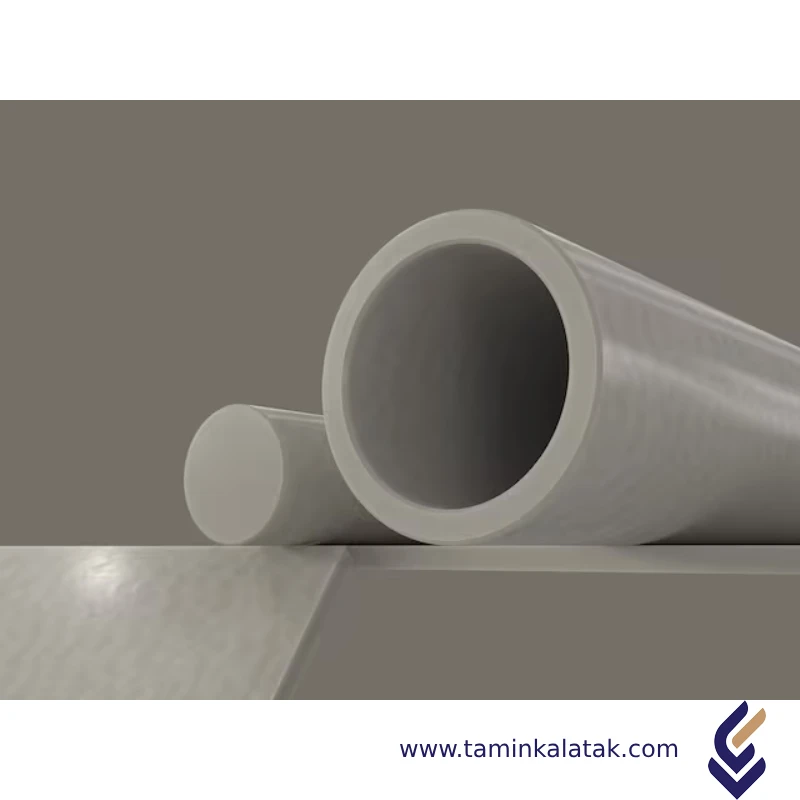

Polyetherketone (PEK) besitzen eine hochfeste, halb-kristalline Struktur, die aus sich wiederholenden aromatischen Ringen besteht, die durch Ether- (-O-) und Ketongruppen (-C=O) miteinander verbunden sind. Das Rückgrat von PEK setzt sich aus Benzophenon- und Diphenylethereinheiten zusammen, die zu den außergewöhnlichen thermischen und mechanischen Eigenschaften beitragen. Die Ketongruppen erhöhen die Steifigkeit und Hitzebeständigkeit, während die Etherbindungen eine gewisse Flexibilität und Verarbeitbarkeit ermöglichen. Diese einzigartige molekulare Anordnung führt zu einem Polymer mit hoher Festigkeit, ausgezeichneter chemischer Beständigkeit und außergewöhnlicher Stabilität unter extremen Bedingungen. Die halb-kristalline Natur von PEK sorgt dafür, dass es seine mechanische Integrität auch bei hohen Temperaturen beibehält, was es besonders für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie und im industriellen Bereich geeignet macht.

Eigenschaften

Polyetherketone (PEK) bieten eine außergewöhnliche Kombination aus thermischer Stabilität, mechanischer Festigkeit und chemischer Beständigkeit, wodurch sie zu den fortschrittlichsten Hochleistungskunststoffen gehören. Sie haben einen hohen Schmelzpunkt von etwa 360°C und können kontinuierliche Betriebstemperaturen über 250°C ohne signifikante Degradation aushalten. PEK ist hochbeständig gegenüber einer Vielzahl von Chemikalien, einschließlich Säuren, Basen und organischen Lösungsmitteln, was eine hohe Haltbarkeit in aggressiven Umgebungen gewährleistet. Zu den hervorragenden mechanischen Eigenschaften gehören eine hohe Zugfestigkeit, Steifigkeit und Verschleißfestigkeit, wodurch sich PEK ideal für Anwendungen eignet, die eine langfristige Zuverlässigkeit erfordern. Das Polymer besitzt außerdem gute elektrische Isoliereigenschaften, eine geringe Feuchtigkeitsaufnahme und eine hervorragende Dimensionsstabilität, was seine Leistungsfähigkeit in der Luft- und Raumfahrt, der Automobil-, Elektronik- und Medizintechnik weiter steigert. Zudem verbessert die halb-kristalline Struktur die Kriech- und Ermüdungsbeständigkeit, wodurch PEK für Hochspannungs- und Hochtemperaturanwendungen besonders gut geeignet ist.

Anwendungen von Polyetherketonen (PEK)

• Luft- und Raumfahrt: Strukturbauteile, Halterungen und Isolierungen aufgrund der hohen Temperaturbeständigkeit und des geringen Gewichts.

• Automobilindustrie: Zahnräder, Lager und Dichtungen, die hohe Verschleißfestigkeit und Haltbarkeit erfordern.

• Elektronik & Elektrotechnik: Steckverbinder, Isolatoren und Leiterplatten aufgrund der hervorragenden elektrischen Isolation und chemischen Stabilität.

• Medizintechnik: Biokompatible Implantate und chirurgische Instrumente mit hoher Sterilisationsbeständigkeit und mechanischer Festigkeit.

• Industrieanwendungen: Pumpenkomponenten, Ventile und chemische Verarbeitungsausrüstung, die Korrosions- und Hochtemperaturbeständigkeit erfordern.

Vorteile von Polyetherketonen (PEK)

• Hohe thermische Stabilität, beständig bei Temperaturen über 250°C.

• Exzellente mechanische Festigkeit, Steifigkeit und Verschleißfestigkeit.

• Hervorragende chemische Beständigkeit gegenüber Säuren, Basen und organischen Lösungsmitteln.

• Geringe Feuchtigkeitsaufnahme und außergewöhnliche Dimensionsstabilität.

• Gute elektrische Isoliereigenschaften, ideal für elektronische Anwendungen.

• Hohe Kriech- und Ermüdungsbeständigkeit, gewährleistet eine langfristige Leistung in anspruchsvollen Umgebungen.

Nachteile von Polyetherketonen (PEK)

• Hohe Produktions- und Verarbeitungskosten im Vergleich zu Standard-Konstruktionskunststoffen.

• Eingeschränkte Verfügbarkeit aufgrund spezialisierter Herstellungsverfahren.

• Schwierige Verarbeitung aufgrund des hohen Schmelzpunkts und spezifischer Formgebungsanforderungen.

• Sprödes Verhalten unter bestimmten Bedingungen, was eine Verstärkung zur Verbesserung der Zähigkeit erfordern kann.

Anwendungen

| Anwendungen | , , |

|---|

PEK

| Produkte | Dichte (g/mm³) | Anwendungen | Verarbeitungsmethode | Broschüre | MSDS |

|---|---|---|---|---|---|

| PolyKetone (PK) | 122,00 | Komponenten für Kraftstoffsysteme in Kraftfahrzeugen Zahnräder und Lager Elektrische Steckverbinder und Isolierungen Rohre und Armaturen Medizinische und pharmazeutische Geräte Verpackungsfolien und -behälter Textilfasern Sportgeräte Unterhaltungselektronik | Spritzguss Extrusion Blasformen Rotationsformen |