Ethylentetrafluorethylen (ETFE)

Ethylentetrafluorethylen (ETFE) ist ein Hochleistungs-Fluorpolymer, das für seine außergewöhnliche Festigkeit, sein geringes Gewicht und seine Widerstandsfähigkeit gegenüber Umwelteinflüssen bekannt ist. Es wurde ursprünglich als Isoliermaterial für die Luft- und Raumfahrt entwickelt, wird jedoch mittlerweile häufig in Architektur- und Industrieanwendungen eingesetzt.

Struktur

Ethylentetrafluorethylen (ETFE) ist ein Copolymer, das aus Ethylen (C₂H₄) und Tetrafluorethylen (C₂F₄) besteht. Seine Molekülstruktur besteht aus einer sich wiederholenden Kette von Kohlenstoffatomen, die sowohl mit Fluor- als auch mit Wasserstoffatomen verbunden sind. Dadurch erhält ETFE eine einzigartige Kombination aus chemischer Beständigkeit, mechanischer Festigkeit und thermischer Stabilität.

Die Fluoratome verleihen ETFE hervorragende Antihaft-Eigenschaften und eine hohe Beständigkeit gegen UV-Strahlung, während die Ethylen-Komponente für Flexibilität und Zähigkeit sorgt. Im Gegensatz zu Polytetrafluorethylen (PTFE) enthält ETFE weniger Fluor, was es etwas weniger chemisch inert, aber deutlich widerstandsfähiger und schlagfester macht. Diese strukturelle Zusammensetzung führt zu einem leichten, langlebigen Material, das seine Transparenz und mechanischen Eigenschaften auch unter extremen Umweltbedingungen beibehält. Die halb-kristalline Struktur von ETFE ermöglicht zudem die Verarbeitung zu dünnen Folien, was es ideal für architektonische Anwendungen, Isolierungen und Schutzbeschichtungen macht.

Eigenschaften

ETFE besitzt eine einzigartige Kombination von Eigenschaften, die es äußerst vielseitig für verschiedene Anwendungen machen:

✔ Leichtgewicht – Wiegt nur etwa 1 % des Gewichts von Glas, bietet aber dennoch hohe Zugfestigkeit und Schlagzähigkeit.

✔ UV- und Witterungsbeständigkeit – Widersteht langanhaltender Sonneneinstrahlung, ohne abzubauen.

✔ Hohe Transparenz – Ermöglicht bis zu 95 % Lichtdurchlässigkeit und eignet sich daher ideal für architektonische Anwendungen.

✔ Geringer Reibungskoeffizient – Besitzt selbstreinigende und antifouling-Eigenschaften.

✔ Hohe Flexibilität – Kann sich bis zum Dreifachen seiner ursprünglichen Länge dehnen, ohne seine strukturelle Integrität zu verlieren.

✔ Hervorragende chemische Beständigkeit – Widersteht den meisten Säuren, Lösungsmitteln und aggressiven Chemikalien.

✔ Thermische Stabilität – Schmilzt erst bei ca. 265°C (509°F) und hält Temperaturen von -185°C bis 150°C stand.

✔ Recyclingfähig – Kann eingeschmolzen und wiederverwendet werden, was die Umweltbelastung verringert.

Anwendungen von ETFE

Architektur & Bauwesen – Wird für Dächer, Fassaden, Stadionüberdachungen und Kuppeln verwendet (z. B. Allianz Arena, Eden Project).

Luft- und Raumfahrt & Automobilindustrie – Eingesetzt für Drahtisolierungen und Schutzbeschichtungen.

Medizinische Industrie – Verwendet für Katheter, Schläuche und biokompatible Beschichtungen.

Chemische Industrie – Als Auskleidung von Rohren und Tanks aufgrund seiner hohen chemischen Beständigkeit.

Solar- & erneuerbare Energien – Wird für Photovoltaik-Modulbeschichtungen und Gewächshausabdeckungen genutzt.

Elektronik & Telekommunikation – Hochleistungs-Kabelisolierungen für die Luft- und Raumfahrt sowie für Telekommunikationsanwendungen.

Vorteile von ETFE

✔ Extrem leicht – Nur 1 % des Gewichts von Glas

✔ Hohe Festigkeit & Haltbarkeit – Widerstandsfähig gegen mechanische Belastung, Stöße und Durchstiche

✔ Exzellente Transparenz – Lässt bis zu 95 % natürliches Licht durch

✔ Witterungsbeständigkeit – Widersteht UV-Strahlen, Feuchtigkeit und extremen Temperaturen

✔ Selbstreinigende Oberfläche – Geringe Haftung verhindert Verschmutzung

✔ Hervorragende chemische Beständigkeit – Resistent gegen aggressive Chemikalien

✔ Umweltfreundlich & recyclingfähig

Nachteile von ETFE

✘ Hoher Preis – Teurer als herkömmliche Materialien wie Glas oder Polycarbonat

✘ Entzündlichkeitsrisiko – Kann unter extremen Bedingungen brennen, ist aber selbstverlöschend

✘ Begrenzte strukturelle Stabilität – Erfordert zusätzliche Rahmenelemente oder Aufblassysteme zur Verstärkung

✘ Weiche Oberfläche & kratzempfindlich – Kann leichter zerkratzt werden als Glas

✘ Geringe Schallisolierung – Bietet weniger Geräuschdämmung als massive Materialien

Expandierbares Polystyrol (EPS)

Struktur von expandiertem Polystyrol

Die Struktur von expandiertem Polystyrol (EPS) besteht aus winzigen, geschlossenzelligen Schaumstoffperlen aus Polystyrol. Diese Perlen dehnen sich unter Wärmeeinwirkung aus und können bis zum 50-fachen ihrer ursprünglichen Größe expandieren. Jede Perle enthält zudem Lufttaschen.Eigenschaften von expandiertem Polystyrol

Expandiertes Polystyrol (EPS) ist einer der am häufigsten verwendeten Polymerschäume. Dies liegt daran, dass es leicht, feuchtigkeitsbeständig und langlebig ist. Studien haben gezeigt, dass EPS bei Temperaturen zwischen 100°C und 120°C zu erweichen beginnt. Bei starker Hitzeeinwirkung schmilzt EPS bei etwa 160°C und verdampft anschließend bei 275°C, wobei giftige Gase freigesetzt werden. EPS ist ein träges, thermoplastisches Material mit niedriger Dichte, das aus mehreren kugelförmigen Perlen besteht, die zu 2 % aus Polystyrol und zu 98 % aus Luft bestehen.Anwendungen von expandiertem Polystyrol

Bau- und Konstruktionswesen

EPS wird aufgrund seiner hervorragenden Isoliereigenschaften häufig im Bauwesen eingesetzt. Es kann verwendet werden:- Als isolierende Paneelsysteme für Fassaden, Wände, Dächer und Böden in Gebäuden.

- Als Auftriebsmaterial beim Bau von Yachthäfen und Pontons.

- Als leichtes Füllmaterial im Straßen- und Eisenbahnbau.

Lebensmittelverpackung

EPS wird für die Verpackung von Lebensmitteln wie Meeresfrüchten, Obst und Gemüse verwendet. Außerdem dient es zur Herstellung von Lebensmittelbehältern wie Trinkbechern, Tabletts und Clamshell-Behältern.Industrielle Verpackung

EPS bietet industriellen Produkten vollständigen Schutz und Sicherheit beim Transport und Handling.Weitere Anwendungen

EPS kann in jede gewünschte Form gegossen werden. Beispiele hierfür sind:- Schutzhelme für den Sportbereich

- Babyschalen und Kindersitze

- Stühle und Sitzgelegenheiten in Sportwagen

- Tragende strukturell isolierte Paneele

Vorteile von expandiertem Polystyrol

- Leichtgewicht

- Wasserbeständig

- Einfach herzustellen

- Energieeffizient

- Hohe Haltbarkeit und lange Lebensdauer

Nachteile von expandiertem Polystyrol

- Anfälligkeit für Druckbelastung

- Begrenzte Feuerbeständigkeit

- Nicht biologisch abbaubar

Extrusion

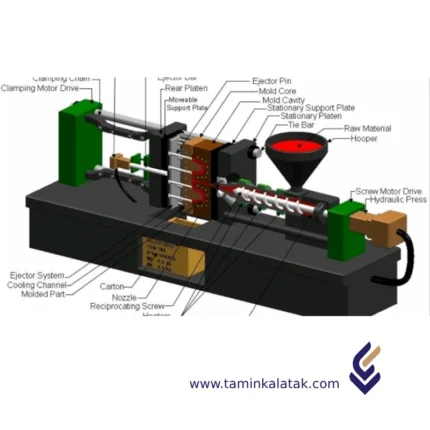

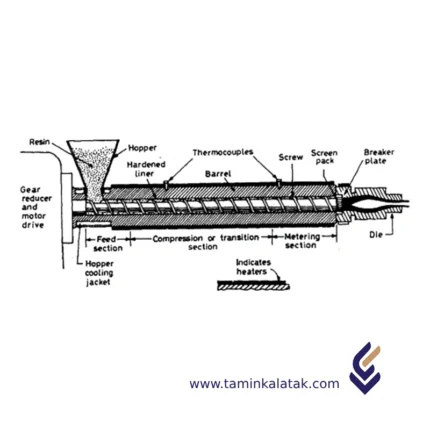

Extrusionsverfahren

Das Extrusionsverfahren ist im Wesentlichen darauf ausgelegt, ein weiches Material kontinuierlich in eine bestimmte Form zu bringen. Das Herzstück dieser Verarbeitungs-/Fertigungsmaschine ist eine Schneckenförderung. Sie transportiert das kalte Kunststoffmaterial (in Granulat- oder Pulverform) durch die Bewegung der Schnecke nach vorne, presst es zusammen und wandelt es mit Hilfe der Wärme von externen Heizungen sowie durch die Reibung des viskosen Flusses in einen geschmolzenen Strom um (siehe Abbildung 1). Dabei entsteht Druck auf das Material, der am höchsten ist, kurz bevor der geschmolzene Kunststoff in die Düse eintritt.

Das Siebpaket, das aus mehreren feinen oder groben Maschengazen besteht, wird auf einer Stützplatte (Breaker Plate) zwischen der Schnecke und der Düse platziert und filtert Schmutz und nicht geschmolzene Polymerklumpen heraus. Der Druck auf den geschmolzenen Kunststoff presst ihn durch einen Adapter und in die Düse, welche die Form des finalen Extrudats bestimmt.

Heißextrusion

Die Heißextrusion ist ein Warmumformverfahren, das über der Rekristallisationstemperatur des Materials durchgeführt wird, um eine Kaltverfestigung zu vermeiden und das Material leichter durch die Düse zu pressen. Die meisten Heißextrusionsprozesse werden auf horizontalen hydraulischen Pressen durchgeführt, die eine Kapazität von 230 bis 11.000 Tonnen haben. Der Druckbereich reicht von 30 bis 700 MPa, weshalb eine Schmierung erforderlich ist. Diese kann bei niedrigeren Temperaturen durch Öl oder Graphit erfolgen, während bei höheren Temperaturen Glaspulver verwendet wird. Der größte Nachteil dieses Verfahrens sind die hohen Maschinen- und Wartungskosten.

Kalt-Extrusion

Die Kalt-Extrusion ist ein Druckumformverfahren, bei dem das Ausgangsmaterial (Rohling oder Stempel) bei Raumtemperatur bearbeitet wird. Während des Prozesses erfährt das deformierte Material jedoch eine Erwärmung durch Umformarbeit (Umwandlung von Verformungsarbeit in Wärme) auf mehrere hundert Grad Celsius. Typischerweise wird ein Stempel verwendet, um Druck auf den in einer stationären Matrize teilweise oder vollständig eingeschlossenen Rohling auszuüben.

Vorteile der Extrusion:

✔ Kosteneffizient für die Massenproduktion mit minimalem Materialverlust.

✔ Vielseitig: Unterstützt verschiedene Materialien und Formen.

✔ Anpassbar: Additive und Design-Flexibilität ermöglichen vielfältige Anwendungen.

✔ Konsistente Qualität und skalierbare Produktion.

✔ Energieeffizient und integrierbar in andere Prozesse.

Nachteile der Extrusion:

✘ Materialbeschränkungen: Nicht alle Polymere sind für die Extrusion geeignet.

✘ Hohe Einrichtungskosten: Maschinen und Düsen sind teuer.

✘ Maßabweichungen: Schrumpfung beim Abkühlen und Quellung der Düse können auftreten.

✘ Formbeschränkungen: Komplexe Designs sind schwer realisierbar.

✘ Qualitätskontrolle erforderlich: Oberflächenfehler und Materialinkonsistenzen sind möglich.

✘ Nachbearbeitung erforderlich: Schneiden, Veredeln oder Beschichten kann nötig sein.

✘ Umweltbelastung: Hoher Energieverbrauch und Kunststoffabfälle.

Anwendungsbereiche der Extrusion

1. Bauindustrie

- Rohre und Schläuche (z. B. PVC-Rohre, Drainagesysteme).

- Fenster- und Türprofile (z. B. uPVC-Rahmen).

- Dämmmaterialien (z. B. Schaumstoffplatten, Dichtungen).

2. Verpackungsindustrie

- Kunststofffolien und -platten (z. B. Lebensmittelverpackungen, Schrumpffolien).

- Behälter und Schalen.

3. Automobilindustrie

- Dichtungen und Gummiprofile.

- Isolierungen für Kabel und Drähte.

- Innenverkleidungen und Schutzummantelungen.

4. Konsumgüter

- Strohhalme, Seile und Gartenschläuche.

- Kunststoffprofile für Möbel oder Haushaltsgeräte.

5. Elektronik und Elektrotechnik

- Ummantelungen für Kabel und Drähte.

- Schutzrohre für elektrische Installationen.

6. Medizinischer Bereich

- Katheter, Schläuche und andere medizinische Profile.

7. Industrielle Anwendungen

- Förderbänder und Führungsschienen.

- Schutzbeschichtungen für Maschinen.

8. Landwirtschaft

- Bewässerungsschläuche und -folien.

- Abdeckungen für Gewächshäuser.

Die Polymer-Extrusion ist äußerst vielseitig und damit ein essenzieller Prozess in vielen Industrien, die kontinuierlich maßgeschneiderte Kunststoffprodukte benötigen.

FKM(Fluororubber)

Flame Retardants

Flap Curing Press & Mould

Flaschen Qualität

Struktur

-

Ester-Gruppen (-COO-) → bieten Flexibilität und Haltbarkeit

-

Benzolringen (C₆H₄) → tragen zur Steifigkeit und Stärke bei

-

Etherbindungen (-O-) → helfen bei der Verarbeitbarkeit und thermischen Stabilität

Eigenschaften

Anwendungen von Flaschenqualität PET

-

Lebensmittel- & Getränkeindustrie

-

Softdrink- & Wasserflaschen – kohlensäurehaltige und nicht-kohlensäurehaltige Getränke

-

Milch- & Saftbehälter – Milch, Joghurtgetränke und frische Säfte

-

Verpackung von Speiseöl & Gewürzen – Kochöle, Soßen und Essig

-

-

Pharmazeutische & Gesundheitsbranche

-

Medizinflaschen – Flüssige Sirupe und Vitaminer supplements

-

Verpackungen für Körperpflegeprodukte – Shampoo, Lotionen und Kosmetikbehälter

-

-

Industrielle & Chemische Anwendungen

-

Haushalts- & Industriechemikalien – Reinigungsmittel, Reinigungsmittel und Lösungsmittel

-

Laborbehälter – Sterile Verpackung für Chemikalien und Reagenzien

-

-

Nachhaltige Verpackung & Produkte aus recyceltem PET

-

Recyceltes PET-Flaschen – Verwendung in Textilien, Automobilteilen und wiederverwendbaren Verpackungen

-

Umweltfreundliche Verpackung – Biologisch abbaubare und nachhaltige Flaschenlösungen

-

Vorteile von Flaschenqualität PET

-

Kosteneffizient: Niedrigere Produktionskosten im Vergleich zu Glas und Metall

-

Bruchsicher & Haltbar: Reduziert das Risiko von Brüchen bei Transport und Gebrauch

-

Leichtgewicht: Verringert das Transportgewicht und den CO2-Fußabdruck

-

Vielseitig & formbar: Einfach in verschiedene Flaschenformen zu gestalten

-

Sicher für Lebensmittelkontakt: Von FDA und EFSA für den direkten Gebrauch mit Lebensmitteln und Getränken zugelassen

-

Umweltfreundlich: Unterstützt Recycling und nachhaltige Initiativen

Nachteile von Flaschenqualität PET

-

Umweltbedenken: Unsachgemäße Entsorgung führt zu Plastikverschmutzung

-

Wärmeempfindlich: Verformt sich bei hohen Temperaturen, was heiße Abfüllung einschränkt

-

Gasdurchlässigkeit: Weniger effektiv als Glas beim Verhindern von Sauerstoffeindringen

-

Chemische Auswaschung (niedriges Risiko): Kann unter extremen Bedingungen Spuren von Antimonoxid freisetzen

-

Recycling-Herausforderungen: Erfordert fortschrittliche Sortierung und Verarbeitung, um die Qualität zu gewährleisten