Polyacrylamide

Polyamide (PA)

Polyamid (PA) ist eine Klasse synthetischer Polymere, die Amidverbindungen (-CONH-) enthalten und allgemein als Nylons bekannt sind. Es zeichnet sich durch eine hohe mechanische Festigkeit, thermische Stabilität und chemische Beständigkeit aus, wodurch es häufig in der Automobilindustrie, der Textilherstellung und industriellen Anwendungen verwendet wird. Polyamide können durch Verfahren wie Spritzguss und Extrusion verarbeitet werden, was sie vielseitig in der Produktion einsetzbar macht.

Struktur

Polyamid besitzt eine molekulare Struktur, die durch wiederkehrende Amidverbindungen (-CONH-) entlang der Polymerketten gekennzeichnet ist. Es wird durch die Polykondensation von Diaminen und Dicarbonsäuren oder durch die Ringöffnungs-Polymerisation von Lactamen hergestellt. Die Wasserstoffbrückenbindungen zwischen den Amidgruppen verleihen dem Polymer eine hohe mechanische Festigkeit, thermische Stabilität und Beständigkeit gegen Abrieb und Chemikalien. Je nach Art des Polyamids kann die Rückgratstruktur entweder aliphatisch sein, wie bei Nylon 6 und Nylon 66, oder aromatisch, wie bei Aramiden wie Kevlar und Nomex, die noch höhere Steifigkeit und Hitzebeständigkeit bieten. Diese strukturelle Vielfalt ermöglicht es, Polyamide an verschiedene industrielle und kommerzielle Anwendungen anzupassen.

Eigenschaften

Polyamid kombiniert herausragende mechanische, thermische und chemische Eigenschaften und ist dadurch äußerst vielseitig einsetzbar. Es besitzt eine hohe Zugfestigkeit, Zähigkeit und Verschleißfestigkeit, was zu einer langen Haltbarkeit in anspruchsvollen Anwendungen beiträgt. Die starken Wasserstoffbrückenbindungen sorgen für eine gute thermische Stabilität, wodurch das Material hohe Temperaturen ohne signifikante Zersetzung aushält. Polyamid weist zudem eine gute chemische Beständigkeit gegenüber Ölen, Fetten und Lösungsmitteln auf, kann jedoch Feuchtigkeit aufnehmen, was seine mechanischen Eigenschaften und Maßhaltigkeit beeinflussen kann. Darüber hinaus besitzt es eine geringe Reibung und selbstschmierende Eigenschaften, wodurch es sich ideal für Anwendungen mit gleitenden Bewegungen eignet. Dank guter elektrischer Isolationseigenschaften und einfacher Verarbeitung durch Spritzguss und Extrusion wird Polyamid in der Automobil-, Luftfahrt-, Elektronik- und Industriebranche weit verbreitet eingesetzt.

Anwendungen von Polyamid

• Automobilkomponenten wie Zahnräder, Lager, Kraftstoffleitungen und Motorabdeckungen

• Elektrische und elektronische Bauteile wie Steckverbinder, Kabelisolierungen und Leistungsschalter

• Maschinenelemente in der Industrie, darunter Förderbänder, Rollen und Befestigungselemente

• Textilien und Fasern für Bekleidung, Teppiche, Seile und Fallschirme

• Luft- und Raumfahrtanwendungen, beispielsweise leichte Strukturbauteile und Isoliermaterialien

• Konsumgüter wie Sportausrüstung, Küchenutensilien und Reißverschlüsse

• Medizinische Anwendungen wie chirurgische Nähte und implantierbare Geräte

Vorteile von Polyamid

• Hohe mechanische Festigkeit, Zähigkeit und Haltbarkeit

• Hervorragende Verschleiß- und Abriebfestigkeit

• Gute thermische Stabilität und hoher Schmelzpunkt

• Beständig gegenüber vielen Chemikalien, Ölen und Lösungsmitteln

• Geringe Reibung und selbstschmierende Eigenschaften

• Gute elektrische Isolationseigenschaften

• Leichtgewichtig und einfach formbar für verschiedene Anwendungen

Nachteile von Polyamid

• Nimmt Feuchtigkeit auf, was mechanische Eigenschaften und Maßhaltigkeit beeinträchtigen kann

• Ohne Stabilisatoren anfällig für Zersetzung durch UV-Strahlung

• Empfindlich gegenüber starken Säuren und Basen

• Höhere Verarbeitungstemperaturen erforderlich

• Teurer als einige andere Polymere

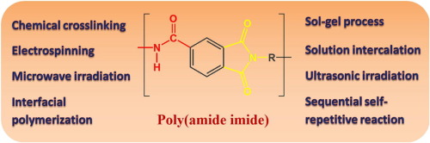

Polyamidimid (PAI)

Polyamid-Imid (PAI) ist ein Hochleistungsthermoplast, das für seine außergewöhnlichen mechanischen, thermischen und chemischen Beständigkeitsmerkmale bekannt ist. Es wird häufig in anspruchsvollen Anwendungen eingesetzt, die Festigkeit, Verschleißfestigkeit und Stabilität bei hohen Temperaturen erfordern.

Struktur Polyamid-Imid (PAI) ist ein Hochleistungsthermoplastpolymer, das durch das Vorhandensein sowohl von Amid (-CONH-) als auch von Imid (-CO-N-CO-) funktionellen Gruppen in seinem molekularen Rückgrat gekennzeichnet ist. Die Struktur besteht aus aromatischen Ringen, die durch diese Amid- und Imid-Verknüpfungen verbunden sind, was zu seinen außergewöhnlichen thermischen und mechanischen Eigenschaften beiträgt. Die aromatische Natur von PAI erhöht die Steifigkeit und Stabilität, während die Amidgruppen Flexibilität und Verarbeitbarkeit bieten. Die Imidgruppen, die für ihre hohe thermische Beständigkeit bekannt sind, tragen zur Fähigkeit von PAI bei, extremen Temperaturen standzuhalten, ohne dass eine signifikante Degradation auftritt. Diese einzigartige Kombination von strukturellen Elementen führt zu einem Polymer, das exzellente Festigkeit, Verschleißfestigkeit und chemische Stabilität aufweist, was es ideal für anspruchsvolle industrielle Anwendungen macht.

Eigenschaften Polyamid-Imid (PAI) weist eine einzigartige Kombination aus hoher mechanischer Festigkeit, ausgezeichneter thermischer Stabilität und außergewöhnlicher Verschleißfestigkeit auf, wodurch es zu einem der haltbarsten technischen Thermoplaste gehört. Es behält seine mechanische Integrität auch bei erhöhten Temperaturen bei, mit einer kontinuierlichen Betriebstemperatur von bis zu 260°C und kurzfristigen Expositionstoleranzen, die noch höher liegen können. PAI hat außergewöhnliche Beständigkeit gegen Verschleiß, Reibung und Kriechen, was es in Anwendungen mit hohen Lasten und hohen Geschwindigkeiten zuverlässig macht. Seine chemische Beständigkeit ist herausragend, da es den meisten Lösungsmitteln, Brennstoffen und Säuren standhält. Darüber hinaus zeigt PAI exzellente elektrische Isoliereigenschaften, die Stabilität in elektrischen und elektronischen Anwendungen gewährleisten. Mit niedriger Wärmeausdehnung und hoher dimensionaler Stabilität behält es seine Form und strukturelle Leistung unter extremen Bedingungen. Diese Eigenschaften machen PAI zu einer idealen Wahl für Anwendungen in der Luft- und Raumfahrt, Automobilindustrie, in der Industrie und Elektronik, bei denen Festigkeit, Hitzebeständigkeit und Haltbarkeit entscheidend sind.

Anwendungen von Polyamid-Imid (PAI):

- Luft- und Raumfahrt & Automobil: Hochleistungslager, Buchsen, Dichtungen, Stoßdämpfer und Zahnräder.

- Industrielle Ausrüstung: Pumpenkomponenten, Kompressorschaufeln und verschleißfeste Teile.

- Öl- & Gasindustrie: Komponenten für Hochdruck- und Hochtemperaturanwendungen.

- Elektronik & Elektrische: Hochtemperatur-Isolatoren, Steckverbinder und Halbleiterkomponenten.

- Medizinische Geräte: Sterilisationsbeständige Teile, die in chirurgischen Instrumenten verwendet werden.

- Textil- & Druckindustrie: Walzen, Führungen und verschleißfeste Beschichtungen.

Vorteile von Polyamid-Imid (PAI):

- Hohe Temperaturbeständigkeit: Kann kontinuierlich bei Temperaturen von bis zu 260°C (500°F) betrieben werden.

- Außergewöhnliche Verschleiß- und Reibungsbeständigkeit: Ideal für Anwendungen, die Haltbarkeit und Langlebigkeit erfordern.

- Hohe mechanische Festigkeit und Steifigkeit: Behält seine strukturelle Integrität unter schweren Lasten.

- Gute chemische Beständigkeit: Hält Brennstoffen, Lösungsmitteln und Säuren stand.

- Exzellente elektrische Isolierung: Funktioniert gut in elektrischen Anwendungen bei hohen Temperaturen.

- Dimensionalstabilität: Geringe Wärmeausdehnung und minimale Deformation unter Stress.

Nachteile von Polyamid-Imid (PAI):

- Hohe Kosten: Teurer als herkömmliche technische Kunststoffe.

- Schwierige Verarbeitung: Erfordert spezielle Formgebungs- oder Bearbeitungstechniken aufgrund des hohen Schmelzpunkts.

- Hygroskopische Natur: Nimmt Feuchtigkeit auf, was die dimensionalen Eigenschaften in feuchten Umgebungen beeinträchtigen kann.

- Spröde im Vergleich zu einigen Polymeren: Obwohl stark, kann es bei starkem Aufprall zum Brechen neigen.

Polyarylat (PAR)

Polyarylat (PAR) ist ein Hochleistungsthermoplast, das für seine hervorragende thermische Stabilität, mechanische Festigkeit sowie seine Beständigkeit gegenüber Chemikalien und UV-Strahlung bekannt ist. Es wird häufig in Ingenieuranwendungen eingesetzt, bei denen Haltbarkeit und Hitzebeständigkeit erforderlich sind.

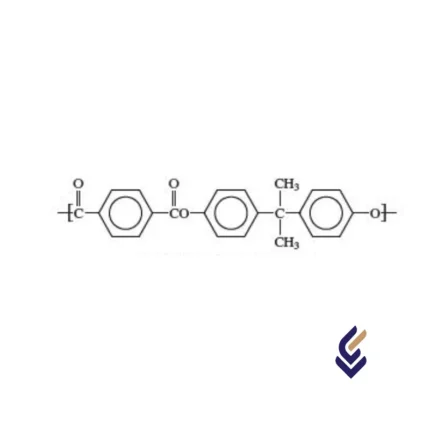

Struktur Polyarylat (PAR) ist ein Hochleistungsthermoplastpolymer, das aus sich wiederholenden aromatischen Ester-Einheiten in seinem Rückgrat besteht. Die Struktur besteht aus aromatischen Ringen (Benzol), die durch Ester (-COO-) Verknüpfungen verbunden sind, was ihm ausgezeichnete thermische und mechanische Eigenschaften verleiht. Das Vorhandensein dieser starren Benzolringe verbessert die Festigkeit, dimensionale Stabilität und die Beständigkeit gegenüber Hitze und UV-Strahlung des Polymers. Im Gegensatz zu aliphatischen Polyestern, die flexible Kohlenstoffketten aufweisen, verhindert das starre aromatische Rückgrat von Polyarylaten eine einfache molekulare Rotation, wodurch das Material hitzebeständiger und mechanisch robuster wird. Ein gängiger Typ von Polyarylat basiert auf Bisphenol A (BPA) und Terephthalsäure oder Isophthalsäure, wodurch ein Polymer mit einer hohen Glasübergangstemperatur und hervorragender Haltbarkeit entsteht. Diese einzigartige Struktur macht Polyarylate ideal für Anwendungen, die Transparenz, Hitzebeständigkeit und chemische Stabilität erfordern, wie optische Linsen, Automobilteile und elektronische Komponenten.

Eigenschaften Polyarylat (PAR) zeigt eine Kombination aus hoher thermischer Stabilität, mechanischer Festigkeit und chemischer Beständigkeit, was es zu einem wertvollen technischen Thermoplasten macht. Es hat eine hohe Glasübergangstemperatur (Tg) von etwa 180°C, was es ihm ermöglicht, seine Form und Festigkeit bei erhöhten Temperaturen beizubehalten. Seine hervorragenden mechanischen Eigenschaften, einschließlich hoher Zugfestigkeit und Zähigkeit, machen es widerstandsfähig gegen Abrieb und Stöße. Darüber hinaus weist PAR außergewöhnliche UV- und Wetterbeständigkeit auf, wodurch eine Zersetzung bei Sonneneinstrahlung verhindert wird, was es für den Außeneinsatz geeignet macht. Das Polymer ist auch chemisch beständig gegenüber Ölen, Säuren und Lösungsmitteln, was für eine lange Haltbarkeit in rauen Umgebungen sorgt. Viele Polyarylat-Grades sind optisch transparent, was sie für Linsen und Displayanwendungen nützlich macht. Zudem zeigt es eine gute dimensionale Stabilität und geringes Kriechen, was für Präzisionsanwendungen wie elektronische Bauteile und Automobilteile gewährleistet ist. Diese Eigenschaften machen PAR zu einem idealen Material für Hochleistungsanwendungen, bei denen Festigkeit, Hitzebeständigkeit und Haltbarkeit entscheidend sind.

Anwendungen von Polyarylat (PAR):

- Elektronik & Elektrische Bauteile: Wird in Steckverbindern, Isolatoren und Leiterplatten aufgrund seiner Wärme- und elektrischen Beständigkeit eingesetzt.

- Automobilteile: Ideal für Komponenten, die hohen Temperaturen und mechanischen Belastungen ausgesetzt sind.

- Luft- und Raumfahrtindustrie: Wird in Strukturkomponenten aufgrund seiner Leichtigkeit und hohen Haltbarkeit verwendet.

- Optische Linsen & Displays: Einige Grade sind optisch klar und eignen sich daher für Brillen, Kameralinsen und LCD-Panels.

- Medizinische Geräte: Beständig gegenüber Sterilisationsmethoden und biokompatibel für bestimmte medizinische Anwendungen.

- Industrielle Maschinen: Wird in Zahnrädern, Dichtungen und mechanischen Bauteilen verwendet, die hohe Festigkeit und Abriebfestigkeit erfordern.

- Konsumgüter: Finde Verwendung in hochwertigem Kochgeschirr, schützenden Beschichtungen und UV-beständigen Outdoor-Produkten.

Vorteile von Polyarylat (PAR):

- Hohe Hitzebeständigkeit: Beibehaltung der Festigkeit bei erhöhten Temperaturen.

- Exzellente mechanische Festigkeit: Hohe Zugfestigkeit und Schlagzähigkeit.

- UV- und Wetterbeständigkeit: Ideal für Außeneinsätze ohne Zersetzung.

- Gute chemische Beständigkeit: Hält Ölen, Säuren und Lösungsmitteln stand.

- Optische Klarheit: Einige Grades sind transparent und eignen sich für Linsen und Displays.

- Dimensionale Stabilität: Geringes Kriechen und hohe Steifigkeit für Präzisionsanwendungen.

Nachteile von Polyarylat (PAR):

- Hohe Kosten: Teurer als herkömmliche Kunststoffe.

- Schwierige Verarbeitung: Erfordert spezialisierte Ausrüstung und hohe Verarbeitungstemperaturen.

- Spröde unter bestimmten Bedingungen: Kann unter bestimmten Belastungen zu Rissen neigen.

- Begrenzte Verfügbarkeit: Weniger häufig verwendet als andere technische Kunststoffe, was zu weniger kommerziellen Graden führt.

Polyaryletherketon (PAEK)

Polyaryletherketon (PAEK) ist eine Familie von Hochleistungsthermoplasten mit teilkristalliner Struktur, die für ihre hervorragenden mechanischen Eigenschaften, thermische Stabilität und chemische Beständigkeit bekannt sind. Diese Polymere enthalten aromatische Ringe, die durch Ether (-O-) und Keton (-CO-) Bindungen verbunden sind, was zu ihrer Festigkeit und Haltbarkeit beiträgt.

Struktur

Die Struktur von Polyaryletherketon (PAEK) besteht aus einem sich wiederholenden Rückgrat aus aromatischen Ringen (Arylgruppen), die durch Ether (-O-) und Keton (-CO-) Bindungen miteinander verbunden sind. Diese abwechselnden Ether- und Keton-Gruppen bieten eine einzigartige Kombination aus Flexibilität und Steifigkeit, was zur hohen thermischen Stabilität, chemischen Beständigkeit und mechanischen Festigkeit des Polymers beiträgt. Die aromatischen Ringe verbessern die strukturelle Integrität und machen das Polymer extrem widerstandsfähig gegen Abbau unter extremen Bedingungen. Die Ether-Bindungen verleihen der Molekülkette eine gewisse Flexibilität, wodurch die Verarbeitbarkeit verbessert wird, während die Keton-Gruppen die Hitzebeständigkeit und Oxidationsstabilität erhöhen.

Die teilkristalline Natur von PAEK resultiert aus der Fähigkeit der Polymerketten, sich effizient in einer geordneten Weise zu verpacken, was zu hervorragender Verschleißfestigkeit und hoher mechanischer Leistung führt. Verschiedene Arten von PAEK, wie PEEK, PEK und PEKK, unterscheiden sich in der Anordnung und dem Verhältnis dieser funktionellen Gruppen, was ihre thermischen und mechanischen Eigenschaften beeinflusst. Diese einzigartige molekulare Struktur macht PAEK zur idealen Wahl für Hochleistungsanwendungen in der Luft- und Raumfahrt, im medizinischen Bereich, in der Automobilindustrie sowie in industriellen Sektoren.

Eigenschaften

Polyaryletherketon (PAEK) ist ein Hochleistungs-Thermoplast mit einer einzigartigen Kombination aus mechanischer, thermischer und chemischer Beständigkeit. Es besitzt eine außergewöhnliche Festigkeit, Steifigkeit und Verschleißfestigkeit, was es ideal für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik sowie der Öl- und Gasindustrie macht.

- Thermische Stabilität: PAEK kann kontinuierlich bei Temperaturen von bis zu 250°C eingesetzt werden und widersteht kurzzeitig noch höheren Temperaturen.

- Chemische Beständigkeit: Hervorragende Beständigkeit gegenüber Säuren, Basen und organischen Lösungsmitteln.

- Niedrige Feuchtigkeitsaufnahme: Sorgt für eine hohe Dimensionsstabilität selbst in feuchten Umgebungen.

- Gute Ermüdungsbeständigkeit: Besonders geeignet für langfristige Belastungen und hochbeanspruchte Anwendungen.

- Flammhemmend & geringe Rauchentwicklung: Bietet zusätzliche Sicherheit in Hochtemperaturanwendungen.

- Elektrische Isolierung: Exzellente Isolationseigenschaften machen es wertvoll für elektronische und elektrische Anwendungen.

Diese einzigartigen Eigenschaften machen PAEK zu einem hochmodernen Werkstoff für extreme technische Anforderungen.

Anwendungen von Polyaryletherketon (PAEK)

- Luft- und Raumfahrt & Automobilindustrie: Verwendung in Strukturkomponenten, Lagern und Buchsen aufgrund von Leichtigkeit, hoher Festigkeit und Temperaturbeständigkeit.

- Medizinische Geräte: Ideal für Implantate, chirurgische Instrumente und Dentalprodukte aufgrund der Biokompatibilität und Sterilisationsbeständigkeit.

- Öl- und Gasindustrie: Einsatz in Dichtungen, Ventilen und Isolatoren aufgrund der hervorragenden chemischen und thermischen Beständigkeit.

- Elektronik & Elektrotechnik: Verwendung in Steckverbindern, Isolatoren und Halbleiterfertigungen aufgrund der elektrischen Isolation und Hitzebeständigkeit.

- Industrie & Fertigung: Einsatz in Zahnrädern, Pumpen und verschleißfesten Komponenten aufgrund der hohen mechanischen Festigkeit und niedrigen Reibung.

Vorteile von Polyaryletherketon (PAEK)

✔ Hohe thermische Stabilität: Kontinuierliche Einsatztemperaturen bis zu 250°C.

✔ Exzellente mechanische Eigenschaften: Hohe Festigkeit, Steifigkeit und Schlagzähigkeit.

✔ Chemische Beständigkeit: Widerstandsfähig gegenüber aggressiven Chemikalien.

✔ Geringe Feuchtigkeitsaufnahme: Hohe Maßhaltigkeit in feuchten Umgebungen.

✔ Gute Verschleiß- und Ermüdungsbeständigkeit: Ideal für langlebige Anwendungen mit hoher Belastung.

✔ Flammhemmend & geringe Rauchentwicklung: Erhöhte Sicherheit in Hochtemperaturumgebungen.

✔ Biokompatibilität: Geeignet für medizinische Implantate und chirurgische Instrumente.

Nachteile von Polyaryletherketon (PAEK)

✘ Hohe Kosten: Teurer als konventionelle Kunststoffe und einige andere Hochleistungspolymere.

✘ Schwierige Verarbeitung: Erfordert hohe Verarbeitungstemperaturen und spezialisierte Ausrüstung.

✘ Begrenzte Verfügbarkeit: Weniger verbreitet als andere technische Kunststoffe, was zu Lieferschwierigkeiten führen kann.

✘ Sprödigkeit bei niedrigen Temperaturen: Kann in extrem kalten Bedingungen weniger schlagzäh sein.

Polybutylenterephthalat (PBT)

Polybutylenterephthalat (PBT) ist ein Hochleistungsthermoplast aus der Polyesterklasse, der für seine ausgezeichneten mechanischen, elektrischen und thermischen Eigenschaften bekannt ist. Aufgrund seiner Festigkeit, chemischen Beständigkeit und dimensionsstabilen Struktur wird er häufig in der Elektro- und Automobilindustrie eingesetzt.

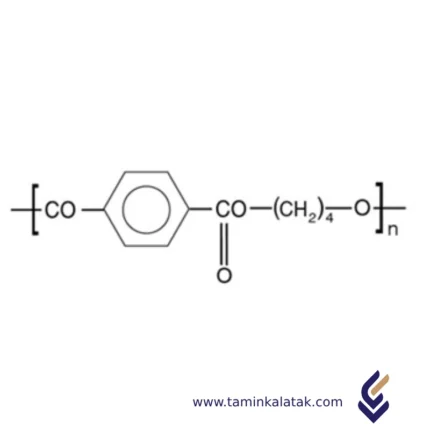

Struktur

Polybutylenterephthalat (PBT) ist ein thermoplastischer Polyester, der aus sich wiederholenden Ester-Funktionsgruppen in seiner molekularen Struktur besteht. Es wird durch die Polykondensation von Terephthalsäure oder Dimethylterephthalat mit 1,4-Butandiol synthetisiert. Das resultierende Polymer besteht aus langkettigen Makromolekülen mit alternierenden aromatischen Terephthalateinheiten und flexiblen Butylensegmenten. Diese Kombination bietet ein Gleichgewicht zwischen der Steifigkeit der aromatischen Ringe und der Flexibilität der aliphatischen Segmente. Die Esterbindungen tragen zur thermischen Stabilität und chemischen Beständigkeit bei, während die lineare Struktur eine hohe Kristallinität ermöglicht, was die mechanische Festigkeit und Dimensionsstabilität verbessert. Die teilkristalline Natur von PBT trägt außerdem zu seinen hervorragenden elektrischen Isolationseigenschaften und seiner geringen Feuchtigkeitsaufnahme bei, was es zu einem weit verbreiteten Material für technische Anwendungen macht.

Eigenschaften

Polybutylenterephthalat (PBT) ist ein teilkristalliner thermoplastischer Polyester, der für seine hervorragenden mechanischen, thermischen und elektrischen Eigenschaften bekannt ist. Es besitzt eine hohe Zugfestigkeit, Steifigkeit und Schlagfestigkeit, wodurch es sich für anspruchsvolle technische Anwendungen eignet. PBT weist eine gute thermische Stabilität auf und kann hohen Temperaturen standhalten, ohne sich erheblich zu verformen. Seine geringe Feuchtigkeitsaufnahme sorgt für eine hohe Dimensionsstabilität, selbst in feuchten Umgebungen. Das Polymer ist äußerst beständig gegenüber Chemikalien wie Ölen, Lösungsmitteln und Kraftstoffen, was seine Langlebigkeit in anspruchsvollen Einsatzgebieten erhöht. Darüber hinaus besitzt PBT hervorragende elektrische Isolationseigenschaften, wodurch es ideal für Anwendungen in der Elektronik- und Elektroindustrie ist. Einige PBT-Typen sind zudem flammhemmend, was die Sicherheit in Bereichen erhöht, in denen Feuerbeständigkeit erforderlich ist. Das Material lässt sich leicht durch Spritzguss und Extrusion verarbeiten, wodurch es vielseitig in der Herstellung verschiedener Komponenten eingesetzt wird.

Anwendungen von Polybutylenterephthalat (PBT):

• Elektrik und Elektronik: Steckverbinder, Schalter, Schutzschalter, Spulenkörper und Isolatoren.

• Automobilindustrie: Scheinwerfergehäuse, Zündsystemkomponenten, Kraftstoffsystemteile und Sensoren.

• Konsumgüter: Gehäuse für Haushaltsgeräte, Gehäuse für Elektrowerkzeuge, Tastenkappen für Tastaturen und Zahnbürstenborsten.

• Industrielle Bauteile: Zahnräder, Lager, Pumpengehäuse und mechanische Bauteile mit hoher Verschleißfestigkeit.

• Medizinische Geräte: Bestimmte PBT-Typen werden aufgrund ihrer chemischen Beständigkeit und Stabilität in medizinischen Anwendungen verwendet.

Vorteile von Polybutylenterephthalat (PBT):

• Hohe Festigkeit, Steifigkeit und Zähigkeit für eine lange Lebensdauer.

• Hervorragende thermische Stabilität, wodurch hohe Temperaturen standgehalten werden können.

• Geringe Feuchtigkeitsaufnahme für hohe Dimensionsstabilität.

• Hohe Beständigkeit gegenüber Chemikalien, Ölen und Lösungsmitteln.

• Gute elektrische Isolationseigenschaften, ideal für Elektroanwendungen.

• Einfache Verarbeitung durch Spritzguss und Extrusion.

• Bestimmte Typen sind flammhemmend für erhöhte Sicherheit.

Nachteile von Polybutylenterephthalat (PBT):

• Geringere Schlagzähigkeit im Vergleich zu einigen anderen technischen Kunststoffen.

• Kann unter längerer UV-Einwirkung ohne Stabilisatoren abbauen.

• Spröde bei sehr niedrigen Temperaturen, was die Anwendung in extrem kalten Umgebungen einschränkt.

• Etwas geringere Festigkeit und Steifigkeit im Vergleich zu Polyethylenterephthalat (PET).

• Kann bei längerer Einwirkung von heißem Wasser oder Dampf zur Hydrolyse neigen.

Polycarbonat (PC)

Polycarbonat (PC) ist ein Hochleistungsthermoplast, der für seine Transparenz, Schlagfestigkeit, Hitzebeständigkeit und Dimensionsstabilität bekannt ist. Es wird häufig in Anwendungen eingesetzt, die hohe mechanische Festigkeit und optische Klarheit erfordern.

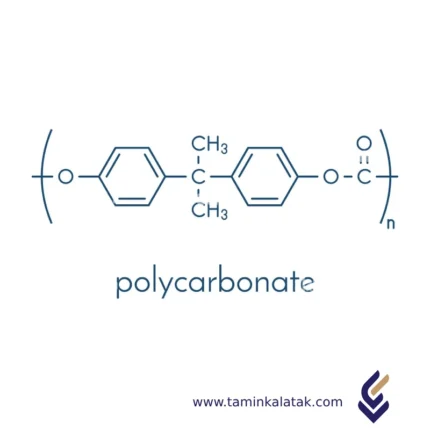

Struktur

Polycarbonat (PC) ist ein thermoplastisches Polymer mit einer Molekularstruktur, die durch Carbonatgruppen (-O-(C=O)-O-) in der Hauptkette gekennzeichnet ist. Es wird typischerweise durch die Reaktion von Bisphenol A (BPA) mit Phosgen (COCl₂) oder durch Schmelzpolymerisation mit Diphenylcarbonat synthetisiert. Die resultierende Polymerstruktur besteht aus sich wiederholenden aromatischen Ringen, die durch Carbonatgruppen verbunden sind. Diese Struktur verleiht Polycarbonat eine hohe Schlagzähigkeit, optische Klarheit und thermische Stabilität. Die starren aromatischen Ringe sorgen für mechanische Festigkeit, während die Carbonatbindungen eine gewisse Flexibilität bieten, wodurch Polycarbonat sowohl stark als auch zäh ist. Diese einzigartige Struktur macht Polycarbonat zu einem idealen Material für zahlreiche industrielle Anwendungen, darunter Automobil-, Elektronik- und Bauwesen.

Eigenschaften

Polycarbonat (PC) ist für seine außergewöhnliche Schlagfestigkeit, hohe optische Klarheit und hervorragende thermische Stabilität bekannt. Es besitzt eine hohe Glasübergangstemperatur von etwa 150 °C, wodurch es auch bei erhöhten Temperaturen seine Form und mechanischen Eigenschaften beibehält. PC weist eine gute Dimensionsstabilität auf und ist beständig gegenüber Verformungen unter Belastung, was es für Präzisionsanwendungen geeignet macht. Es besitzt eine inhärente Flammwidrigkeit, wobei einige Typen die UL 94 V-0 Norm erfüllen. Aufgrund seiner ausgezeichneten elektrischen Isolationseigenschaften wird Polycarbonat häufig in elektronischen und elektrischen Komponenten verwendet. Es hat eine moderate chemische Beständigkeit, ist jedoch empfindlich gegenüber bestimmten Lösungsmitteln und alkalischen Substanzen, die Spannungsrisse verursachen können.

Zusätzlich zeichnet sich PC durch eine hohe Transparenz aus, mit einer Lichtdurchlässigkeit, die mit der von Glas vergleichbar ist, wodurch es ideal für optische Anwendungen wie Linsen und Schutzabdeckungen ist. Während es eine gute Witterungsbeständigkeit aufweist, kann eine längere UV-Exposition zu Vergilbung und Abbau führen, sofern keine stabilisierenden Additive eingesetzt werden. Aufgrund dieser Eigenschaften ist Polycarbonat ein vielseitig einsetzbares Material in Branchen wie Automobilbau, Bauwesen, Medizintechnik und Unterhaltungselektronik.

Anwendungen von Polycarbonat (PC):

• Automobilindustrie: Scheinwerferabdeckungen, Schiebedächer, Innenverkleidungen, Armaturenbretter.

• Elektronik & Elektrotechnik: Laptopgehäuse, Smartphonehüllen, elektrische Gehäuse, Steckverbinder.

• Bauwesen: Dachplatten, Sicherheitsverglasungen, Gewächshäuser, Schallschutzwände.

• Medizintechnik: Chirurgische Instrumente, Spritzenkomponenten, Gehäuse für medizinische Geräte.

• Konsumgüter: Brillengläser, CDs/DVDs, wiederverwendbare Wasserflaschen, Schutzschilde.

• Industrie: Maschinenabdeckungen, Schutzhelme, kugelsichere Glaslaminate.

Vorteile von Polycarbonat (PC):

• Hohe Schlagfestigkeit: Nahezu unzerbrechlich, ideal für Sicherheitsanwendungen.

• Optische Klarheit: Transparent mit einer Lichtdurchlässigkeit ähnlich wie Glas.

• Hitzebeständigkeit: Widersteht hohen Temperaturen ohne Verformung.

• Gute elektrische Isolation: Geeignet für elektronische und elektrische Anwendungen.

• Flammwidrigkeit: Einige Typen erfüllen die UL 94 V-0 Norm.

• Leichtgewicht: Deutlich leichter als Glas bei gleichzeitig hoher Festigkeit.

• Einfache Verarbeitung: Kann in komplexe Formen gegossen werden.

Nachteile von Polycarbonat (PC):

• Kratzanfällig: Erfordert spezielle Beschichtungen für eine verbesserte Oberflächenhärte.

• Chemische Empfindlichkeit: Anfällig für Spannungsrisse durch bestimmte Lösungsmittel und Chemikalien.

• UV-Empfindlichkeit: Kann bei längerer UV-Exposition vergilben und abbauen, sofern keine Stabilisatoren verwendet werden.

• Höhere Kosten: Teurer als andere Kunststoffe wie Acryl oder ABS.

• Begrenzte Flexibilität: Kann unter extremen Bedingungen trotz hoher Zähigkeit spröde werden.