Polyphenylensulfid (PPS) ist ein hochleistungsfähiger, teilkristalliner technischer Thermoplast, der für seine hervorragende Wärme- und Chemikalienbeständigkeit, dimensionsstabile Eigenschaften und seine inhärente Flammwidrigkeit bekannt ist. Dieses Polymer wird in anspruchsvollen Anwendungen in der Automobil-, Luft- und Raumfahrt-, Elektronik- sowie in der Industrie weit verbreitet eingesetzt.

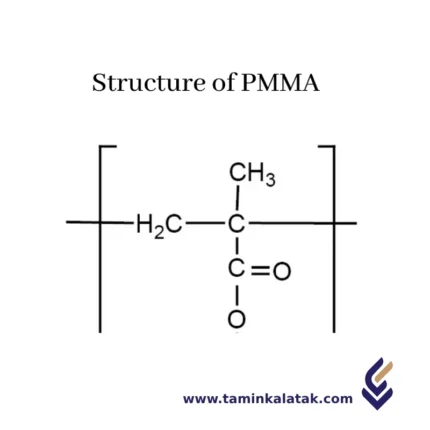

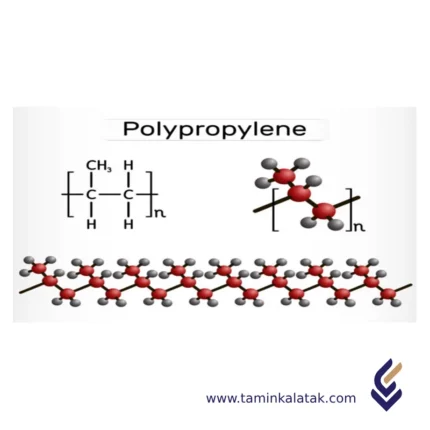

Struktur

Polyphenylensulfid (PPS) ist ein teilkristallines Polymer mit einer sich wiederholenden Rückgratstruktur aus abwechselnden Benzolringen und Schwefelatomen. Diese Struktur verleiht PPS seine außergewöhnliche thermische Stabilität, chemische Beständigkeit und mechanische Festigkeit. Die starren Benzolringe erhöhen die Härte und Dimensionsstabilität, während die Schwefelatome für Hitzebeständigkeit und Oxidationsresistenz sorgen. Aufgrund des Schwefelanteils besitzt PPS eine natürliche Flammwidrigkeit, die die Entflammbarkeit und Rauchentwicklung reduziert. Je nach Polymerisationsmethode kann PPS entweder linear oder vernetzt sein, wobei lineares PPS eine bessere Verarbeitbarkeit und höhere Schlagzähigkeit bietet. Die hochgeordneten kristallinen Regionen in diesem Polymer verstärken seine Festigkeit und Beständigkeit gegenüber Lösungsmitteln und machen es für Hochleistungsanwendungen in verschiedenen Branchen geeignet.

Eigenschaften

Polyphenylensulfid (PPS) kombiniert eine Reihe einzigartiger Eigenschaften, die es für Hochleistungsanwendungen besonders geeignet machen. Es besitzt eine ausgezeichnete thermische Stabilität und kann Dauertemperaturen von bis zu 260°C standhalten, ohne seine mechanische Festigkeit zu verlieren. Seine chemische Beständigkeit ermöglicht es dem Polymer, starken Säuren, Basen und Lösungsmitteln zu widerstehen, ohne sich zu zersetzen. Aufgrund seiner sehr geringen Feuchtigkeitsaufnahme hat PPS eine außergewöhnliche Dimensionsstabilität, wodurch Quellung oder Verformung verhindert wird. PPS ist von Natur aus flammhemmend und erreicht die UL 94 V-0-Klassifizierung, was bedeutet, dass es sich bei direkter Flammeneinwirkung selbst löscht. Darüber hinaus besitzt dieses Material eine hohe Härte und Festigkeit sowie eine ausgezeichnete Verschleiß- und Ermüdungsbeständigkeit, wodurch es ideal für Anwendungen mit langfristiger Haltbarkeit ist. Seine hervorragenden elektrischen Isolationseigenschaften machen es zu einem bevorzugten Material für elektronische und elektrische Komponenten. Je nach Typ kann PPS mit Glasfasern oder anderen Füllstoffen verstärkt werden, um seine mechanischen Eigenschaften weiter zu verbessern und spezifische Anforderungen verschiedener Industrien zu erfüllen.

Anwendungen

• Komponenten für Kraftstoffsysteme, Kühlsysteme, elektrische Steckverbinder und Anwendungen unter der Motorhaube in der Automobilindustrie

• Leichtbau-Strukturteile und flammhemmende elektronische Komponenten in der Luft- und Raumfahrt

• Steckverbinder, Sockel, Schalter, Spulen und Hochleistungs-Leiterplatten in der Elektronik- und Elektroindustrie

• Chemische Verarbeitungsanlagen, Pumpenteile, Filtersysteme, Zahnräder und Lager in der Industrie

• Sterilisationsbeständige Instrumente und chirurgische Werkzeuge im medizinischen Bereich

• Hitzebeständige Komponenten in Haushaltsgeräten und Elektrowerkzeugen

Vorteile

• Hohe thermische Stabilität mit Dauereinsatztemperaturen bis zu 260°C

• Hervorragende chemische Beständigkeit gegen Säuren, Basen, Lösungsmittel und Kraftstoffe

• Außergewöhnliche Dimensionsstabilität durch geringe Feuchtigkeitsaufnahme

• Inhärente Flammwidrigkeit mit UL 94 V-0-Klassifizierung

• Hohe mechanische Festigkeit, Härte und Verschleißfestigkeit

• Hervorragende elektrische Isolationseigenschaften für Hochleistungselektronik

• Geringe Reibung und hohe Abriebfestigkeit, ideal für bewegliche Komponenten

Nachteile

• Sprödigkeit in reiner Form, erfordert Verstärkung durch Zusatzstoffe wie Glasfasern

• Höhere Kosten im Vergleich zu einigen anderen technischen Kunststoffen

• Komplexe Verarbeitung, da eine hohe Verarbeitungstemperatur erforderlich ist

• Anfälligkeit gegenüber starken Oxidationsmitteln, was in bestimmten Umgebungen zur Materialzersetzung führen kann