Polysorbat 20 (Tween 20)

Polysorbat 80 (Tween 80)

Polysulfon (PSU)

Polysulfon (PSU) ist ein Hochleistungsthermoplast mit amorpher Struktur, der für seine ausgezeichneten mechanischen Eigenschaften, hohe thermische Stabilität sowie seine Beständigkeit gegenüber Chemikalien und Oxidation bekannt ist. Es gehört zur Familie der Sulfonpolymere, zu der auch Polyethersulfon (PES) und Polyphenylsulfon (PPSU) gehören.

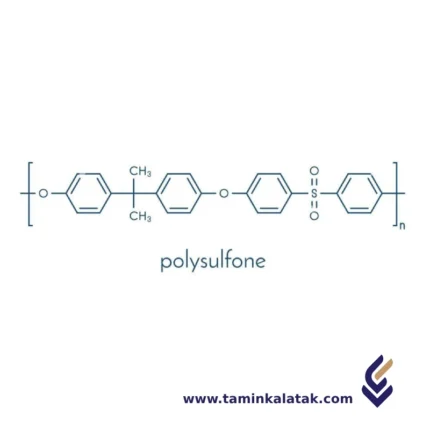

Struktur

Polysulfon (PSU) hat eine lineare Polymerstruktur, die aus sich wiederholenden aromatischen Ringen besteht, die durch Sulfon-Gruppen (–SO₂–) miteinander verbunden sind. Die Grundstruktur von PSU umfasst einen Benzolring, der an eine Sulfon-Gruppe gebunden ist und durch eine Einfachbindung mit einem weiteren aromatischen Ring verbunden wird. Diese sich wiederholende Einheit besteht in der Regel aus Biphenylgruppen, wobei die Sulfon-Gruppe eine Schlüsselrolle bei der chemischen Stabilität und Hitzebeständigkeit des Materials spielt. Die Polymerstruktur ist aufgrund der starren aromatischen Ringe und der starken Sulfonbindungen äußerst stabil. Die Sulfon-Gruppe erhöht außerdem die thermische Stabilität und Oxidationsbeständigkeit von PSU, was zur Gesamtfestigkeit und Haltbarkeit des Materials in anspruchsvollen Anwendungen beiträgt. Die amorphe Natur von PSU sorgt dafür, dass es seine Transparenz behält – im Gegensatz zu einigen kristallinen Thermoplasten – und ermöglicht eine einfache Verarbeitung in verschiedene Formen.

Eigenschaften

Polysulfon (PSU) ist ein Hochleistungsthermoplast mit einer Kombination herausragender Eigenschaften. Es weist eine exzellente thermische Stabilität auf und behält seine mechanische Festigkeit bei Temperaturen von bis zu etwa 160 °C, wodurch es für Anwendungen mit hohen Temperaturen geeignet ist. PSU besitzt eine außergewöhnliche chemische Beständigkeit und hält einer Vielzahl von Chemikalien, einschließlich Säuren, Basen und verschiedenen Lösungsmitteln, stand. Diese chemische Trägheit macht es ideal für den Einsatz in aggressiven Verarbeitungsumgebungen. Das Material bietet zudem eine hohe mechanische Festigkeit, einschließlich hoher Zugfestigkeit und Schlagzähigkeit, was seine Haltbarkeit in anspruchsvollen Anwendungen gewährleistet. Darüber hinaus ist PSU von Natur aus transparent, was eine einfache visuelle Inspektion in Anwendungen ermöglicht, bei denen Klarheit wichtig ist. Seine hervorragenden elektrischen Isoliereigenschaften machen es ideal für elektronische und elektrische Anwendungen, während seine inhärente Biokompatibilität den Einsatz in medizinischen Geräten ermöglicht. Obwohl PSU teurer ist als viele andere Polymere, rechtfertigt seine vielseitige Leistung unter extremen Bedingungen den Einsatz in spezialisierten Bereichen wie Wasserfiltration, Medizintechnik und Automobilkomponenten.

Anwendungen von Polysulfon (PSU):

• Wasserfiltration und Membrantechnologie: Einsatz in Umkehrosmose-Membranen und Abwasseraufbereitung aufgrund der chemischen und thermischen Beständigkeit.

• Medizinische Geräte: Häufig verwendet in Dialysatoren, Blutfiltern, Kathetern und Sterilisationsbehältern aufgrund der Biokompatibilität und Hitzebeständigkeit.

• Lebensmittel- und Getränkeindustrie: Verwendung in lebensmittelverarbeitenden Anlagen, die eine hohe Temperaturbeständigkeit und chemische Haltbarkeit erfordern.

• Automobilindustrie: Einsatz in Automobilkomponenten wie Steckverbindern und Sensoren, die hohe Festigkeit und Hitzebeständigkeit benötigen.

• Elektronik und Elektrotechnik: Anwendung in elektrischen Komponenten wie Steckverbindern, Schaltern und Gehäusen aufgrund der elektrischen Isoliereigenschaften.

• Luft- und Raumfahrt sowie Verteidigung: Ideal für Luft- und Raumfahrtkomponenten sowie Verteidigungsanwendungen, die hohe Festigkeit, geringes Gewicht und Widerstandsfähigkeit gegenüber extremen Bedingungen erfordern.

Vorteile von Polysulfon (PSU):

• Hohe thermische Stabilität: Behält seine Festigkeit bei Temperaturen bis zu 160 °C.

• Chemische Beständigkeit: Widerstandsfähig gegenüber einer Vielzahl von Chemikalien, Säuren, Basen und Lösungsmitteln.

• Biokompatibilität: Sicher für den Einsatz in medizinischen und lebensmittelbezogenen Anwendungen.

• Mechanische Festigkeit: Hohe Zugfestigkeit und Schlagzähigkeit sorgen für eine lange Lebensdauer.

• Elektrische Isolation: Hervorragender elektrischer Isolator, ideal für elektronische Anwendungen.

• Transparenz: Natürlich transparent, was eine gute visuelle Inspektion in bestimmten Anwendungen ermöglicht.

Nachteile von Polysulfon (PSU):

• Hohe Kosten: Teurer als viele andere Thermoplaste, was seinen Einsatz in kostenkritischen Anwendungen einschränkt.

• Geringe Abriebfestigkeit: Nicht für stark abrasive Umgebungen geeignet.

• Komplexe Verarbeitung: Die Verarbeitung erfordert eine präzise Steuerung der Temperatur beim Spritzgießen und Extrudieren.

• Sprödigkeit bei niedrigen Temperaturen: Wird bei sehr niedrigen Temperaturen spröde, was die mechanische Leistung in kalten Umgebungen beeinträchtigen kann.

• Begrenzte UV-Beständigkeit: Baut sich bei längerer UV-Exposition ab, wodurch der Einsatz im Freien ohne Schutzmaßnahmen eingeschränkt ist.

Polytetrafluorethylen (PTFE / Teflon)

Polytetrafluorethylen (PTFE), allgemein bekannt unter dem Markennamen Teflon, ist ein Hochleistungspolymer mit einer weißen, wachsartigen, festen Struktur. Es ist für seine außergewöhnliche chemische Beständigkeit und seine geringe Reibung bekannt. PTFE gehört zur Familie der Fluorpolymere und wird durch die Polymerisation von Tetrafluorethylen (TFE)-Monomeren hergestellt.

Struktur

Die Struktur von Polytetrafluorethylen (PTFE), auch als Teflon bekannt, besteht aus einer langen Kette von Kohlenstoffatomen, die mit Fluoratomen verbunden sind. Jedes Kohlenstoffatom im Polymer-Rückgrat ist mit zwei Fluoratomen verknüpft, wodurch eine sich wiederholende Einheit -C(F₂)-C(F₂)- entsteht. Diese Konfiguration bildet ein lineares Polymer mit einer hochkristallinen und dicht gepackten Struktur. Die Fluoratome umgeben das Kohlenstoffrückgrat und erzeugen eine dichte Schutzschicht, die das Polymer vor äußeren Einflüssen abschirmt. Diese Struktur ist für die außergewöhnliche chemische Beständigkeit, die Antihaft-Eigenschaften und die geringe Reibung von PTFE verantwortlich. Die starken Kohlenstoff-Fluor-Bindungen verleihen dem Polymer eine hohe Widerstandsfähigkeit gegenüber Hitze, Chemikalien und elektrischer Leitfähigkeit, was zu seiner weit verbreiteten Verwendung in anspruchsvollen Umgebungen und verschiedenen industriellen Anwendungen führt.

Eigenschaften

Polytetrafluorethylen (PTFE), allgemein als Teflon bekannt, besitzt eine Reihe außergewöhnlicher Eigenschaften, die es für anspruchsvolle Anwendungen besonders geeignet machen. Es zeichnet sich durch eine hervorragende chemische Beständigkeit aus und ist nahezu unempfindlich gegenüber den meisten Chemikalien, Säuren und Lösungsmitteln. Dadurch eignet es sich ideal für aggressive Umgebungen. PTFE ist außerdem hochtemperaturbeständig und kann Temperaturen von -200 °C bis 260 °C standhalten, ohne sich zu zersetzen, wodurch es seine mechanischen Eigenschaften über einen großen Temperaturbereich beibehält. Zusätzlich hat PTFE einen sehr niedrigen Reibungskoeffizienten, was es zu einer ausgezeichneten Wahl für Anwendungen macht, die minimale Reibung erfordern, wie beispielsweise Lager, Dichtungen und Antihaft-Beschichtungen. Die Antihaft-Eigenschaften sind besonders aus der Anwendung in Kochgeschirr bekannt, wo sie das Anhaften von Lebensmitteln verhindern.

PTFE ist außerdem ein hervorragender elektrischer Isolator mit exzellenten dielektrischen Eigenschaften, was es ideal für elektrische Kabel und Isolierungen macht. Seine niedrige Oberflächenenergie sorgt zudem für eine hohe Beständigkeit gegen Verschmutzung, Feuchtigkeit und Flecken. Allerdings kann PTFE bei sehr niedrigen Temperaturen spröde werden und erfordert aufgrund seines hohen Molekulargewichts spezielle Verarbeitungstechniken. Trotz dieser Herausforderungen macht die einzigartige Kombination aus Verschleißfestigkeit, Temperaturbeständigkeit und chemischer Beständigkeit PTFE zu einem unverzichtbaren Material in Branchen wie der chemischen Industrie, der Medizintechnik und der Elektronik.

Anwendungen von PTFE (Teflon):

• Antihaft-Kochgeschirr – Häufig als Beschichtung für Kochgeschirr verwendet, um das Anhaften von Lebensmitteln zu verhindern.

• Chemische Industrie – Verwendet in Dichtungen, Dichtungsringen und Auskleidungen für Rohre und Tanks aufgrund der chemischen Beständigkeit.

• Elektrische Isolierung – Eingesetzt in Drähten, Kabeln und elektrischen Bauteilen aufgrund der hervorragenden dielektrischen Eigenschaften und der hohen Temperaturbeständigkeit.

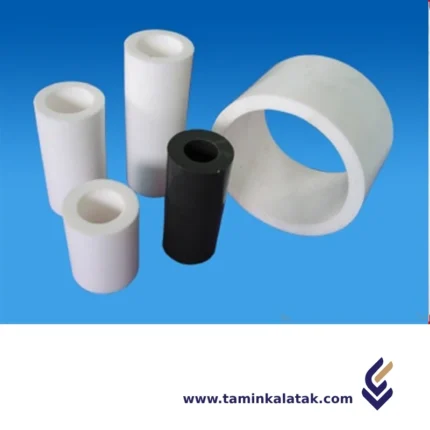

• Lager und Buchsen – Verwendet in mechanischen Anwendungen, die geringe Reibung und hohe Haltbarkeit erfordern.

• Medizinische Geräte – Verwendet in Kathetern, Gefäßprothesen und anderen medizinischen Geräten aufgrund der Biokompatibilität und chemischen Inertheit.

• Luft- und Raumfahrt – Verwendet in Dichtungen, Schmierstoffen und Treibstoffsystemen für Hochleistungsanwendungen in der Luft- und Raumfahrt.

• Automobilindustrie – Eingesetzt in Komponenten wie Dichtungen und Lagern, die hohen Temperaturen und chemischen Belastungen standhalten müssen.

• Lebensmittelverarbeitung – Beschichtungen für Maschinen und Geräte, die Antihaft-Oberflächen oder Beständigkeit gegen aggressive Reinigungsmittel erfordern.

Vorteile von PTFE (Teflon):

• Chemische Beständigkeit – Nahezu inert gegenüber den meisten Chemikalien, Säuren und Lösungsmitteln, ideal für den Einsatz in aggressiven chemischen Umgebungen.

• Hitzebeständigkeit – Kann einem breiten Temperaturbereich von -200 °C bis 260 °C standhalten, ohne sich zu zersetzen.

• Geringe Reibung – PTFE hat einen extrem niedrigen Reibungskoeffizienten, was den Verschleiß reduziert und die Leistung beweglicher Teile verbessert.

• Antihaft-Eigenschaften – Ideal für Anwendungen, in denen minimale Haftung erforderlich ist, wie z. B. in Kochgeschirr.

• Elektrische Isolierung – Hervorragende elektrische Isoliereigenschaften, ideal für Kabel und elektrische Komponenten.

• Wetterbeständigkeit – Beständig gegen UV-Strahlung und Witterungseinflüsse, geeignet für Anwendungen im Freien.

• Langlebigkeit – Langlebiges Material mit hoher mechanischer Festigkeit, insbesondere wenn es verstärkt wird.

Nachteile von PTFE (Teflon):

• Sprödigkeit bei niedrigen Temperaturen – PTFE wird bei sehr niedrigen Temperaturen spröde und ist daher für bestimmte Anwendungen in extrem kalten Umgebungen ungeeignet, es sei denn, es wird verstärkt.

• Schwierige Verarbeitung – PTFE erfordert spezielle Verarbeitungstechniken wie Sintern und Formpressen, was die Herstellung erschwert und verteuert.

• Geringe mechanische Festigkeit – Reines PTFE hat eine niedrige mechanische Festigkeit und muss möglicherweise mit Glasfasern verstärkt werden, um strukturelle Anwendungen zu ermöglichen.

• Hohe Kosten – PTFE ist im Vergleich zu anderen Polymeren relativ teuer und daher für einige Anwendungen weniger wirtschaftlich.

• Begrenzte Verschleißfestigkeit – Obwohl es eine geringe Reibung aufweist, kann PTFE unter hoher Belastung mit der Zeit abgenutzt werden, es sei denn, es wird mit Füllstoffen verstärkt.