Roll Mill

Rotationsguss

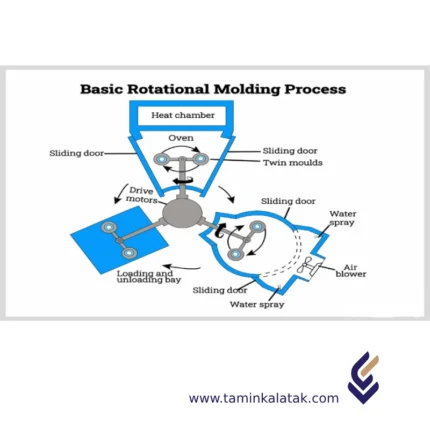

Das Rotationsgussverfahren ist eine einfache, aber effektive Methode. Bei dieser Technik wird ein Kunststoffmaterial, meist in Pulverform, in eine hohle Form gegeben. Diese Form besteht in der Regel aus gegossenem Aluminium oder aus Stahlblech. Nach dem Verschließen dreht sich die Form langsam um zwei Achsen. Gleichzeitig wird sie in einem Ofen erhitzt, während sie sich kontinuierlich dreht. Mit steigender Temperatur schmilzt das Kunststoffpulver und beschichtet gleichmäßig die innere Oberfläche der Form. Sobald der Kunststoff vollständig verflüssigt ist, wird die Form zu einer Kühlstation transportiert, wo sie mit Luft oder gelegentlich mit einem feinen Wassernebel gekühlt wird. Während dieser Phase erstarrt der Kunststoff allmählich und nimmt seine endgültige Form an. Sobald das Material ausreichend abgekühlt ist und sich von der Oberfläche der Form löst, wird der Prozess gestoppt und das fertige Produkt aus der Form entnommen.

Arten des Rotationsgusses

Clamshell-Rotationsguss

- Verwendet eine Maschine mit einem einzigen Arm, die Ofen und Kühlkammer kombiniert.

- Am besten für kleine Produktionsserien oder Prototypen geeignet.

- Weniger effizient als Maschinen mit mehreren Armen, benötigt aber weniger Platz.

Rock-and-Roll-Rotationsguss

- Entwickelt für lange und schmale Produkte wie Kajaks und Boote.

- Die Form rotiert um eine Achse, während sie auf einer anderen Achse hin- und herkippt.

- Ideal für die Herstellung großer, länglicher Teile mit gleichmäßiger Wandstärke.

Shuttle-Rotationsguss

- Verfügt über zwei Arme, die zwischen Heiz- und Kühlstationen pendeln.

- Ermöglicht gleichzeitiges Formen und Kühlen, wodurch die Produktionseffizienz steigt.

- Geeignet für mittelgroße bis große Fertigungsserien.

Vertikaler Rotationsguss

- Verwendet ein vertikales Rotationssystem anstelle der traditionellen horizontalen Achse.

- Bietet mehr Kontrolle über die Materialverteilung.

- Weniger verbreitet, aber nützlich für spezielle Anwendungen mit präziser Dickenkontrolle.

Karussell-Rotationsguss

- Die häufigste und effizienteste Art, oft mit drei bis vier Armen.

- Formen bewegen sich kontinuierlich zwischen Beladen, Erhitzen, Kühlen und Entladen.

- Ideal für die Massenproduktion und groß angelegte Fertigung.

Vorteile des Rotationsgusses

✔ Kostengünstige Werkzeuge – Günstigere Formen im Vergleich zum Spritz- oder Blasformen.

✔ Gleichmäßige Wandstärke – Sorgt für eine gleichmäßige Materialverteilung ohne Schwachstellen.

✔ Nahtlose und hohle Strukturen – Ermöglicht einteilig geformte Teile ohne Schweißnähte oder Verbindungen.

✔ Hohe Designfreiheit – Geeignet für komplexe Formen, Hinterschneidungen und integrierte Merkmale.

✔ Starke und langlebige Produkte – Hohe Schlagfestigkeit mit verstärkten Ecken.

✔ Breite Materialpalette – Verwendbar mit Polyethylen (PE), Polypropylen (PP) und Nylon.

✔ Minimaler Materialabfall – Überschüssiger Kunststoff kann recycelt und wiederverwendet werden.

✔ Herstellung großer Teile – Ideal für Tanks, Behälter und übergroße Kunststoffprodukte.

✔ Konsistenter und wiederholbarer Prozess – Gewährleistet Einheitlichkeit in der Massenproduktion.

✔ Umweltfreundlich – Geringerer Energieverbrauch und recycelbare Materialien.

Nachteile des Rotationsgusses

✖ Längere Zykluszeiten – Langsameres Verfahren im Vergleich zum Spritz- oder Blasformen.

✖ Höhere Materialkosten – Auf bestimmte Thermoplaste beschränkt, die teurer sein können.

✖ Begrenzung auf hohle Teile – Nicht geeignet für massive oder hochdetaillierte kleine Komponenten.

✖ Geringere Präzision und Toleranzen – Weniger genau in der Maßhaltigkeit als Spritzguss.

✖ Begrenzte Automatisierung – Arbeitsintensiver, was die Produktionskosten für große Serien erhöht.

✖ Oberflächenbeschränkungen – Erfordert möglicherweise Nachbearbeitung für eine glatte oder polierte Oberfläche.

✖ Geringere Produktionseffizienz – Aufgrund längerer Zyklen nicht ideal für hohe Produktionsvolumen.

✖ Dicke Wände für Stabilität erforderlich – Dünnwandige Teile könnten nicht ausreichend stabil sein.

✖ Lange Kühlzeit – Erhöhte Gesamtproduktionszeit durch längere Abkühlphasen.

Anwendungen des Rotationsgusses

✔ Lagerbehälter – Wassertanks, Kraftstofftanks und Chemikalienbehälter.

✔ Automobilteile – Kraftstofftanks, Luftkanäle, Kotflügel und Schmutzfänger.

✔ Industrielle Behälter – Behälter, Trichter und Transportcontainer.

✔ Spielplatzgeräte – Rutschen, Kletterstrukturen und Outdoor-Spielsets.

✔ Möbel – Moderne Kunststoffstühle, Tische und dekorative Elemente.

✔ Marine & Boote – Kajaks, Kanus, Bojen und Schwimmkörper.

✔ Medizinische Geräte – Gehäuse, Verkleidungen und Patientenhilfsmittel.

✔ Landwirtschaftliche Produkte – Futterspeicher, Tränken und Bewässerungstanks.

✔ Freizeit- & Sportartikel – Helme, Pylonen und Schutzpolsterungen.

✔ Straßen- & Verkehrssicherheit – Barrieren, Verkehrskegel und Straßenmarkierungen.

✔ Konsumgüter – Kühlboxen, Werkzeugkoffer und Spezialgehäuse.