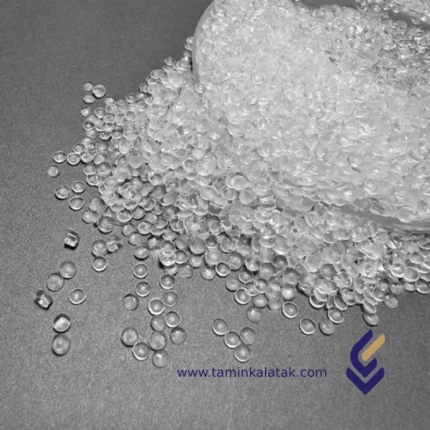

Suspension

Struktur

Polyvinylchlorid (PVC) Suspensionsgrad ist ein thermoplastisches Polymer, das durch den Suspensionspolymerisationsprozess hergestellt wird. Bei diesem Verfahren wird Vinylchlorid-Monomer (VCM) in Wasser mit Hilfe von Suspendierungsmitteln dispergiert und durch freie Radikal-Initiatoren polymerisiert. Das resultierende PVC-Harz besteht aus feinen, porösen und frei fließenden Partikeln mit einem relativ hohen Molekulargewicht, was es für eine Vielzahl von Anwendungen geeignet macht. Die Polymerstruktur besteht hauptsächlich aus wiederholten Vinylchlorid-Einheiten (–CH₂–CHCl–), die eine lineare Polymerkette mit variierenden Polymerisationsgraden bilden. PVC-Suspensionsgrad wird weit verbreitet zur Herstellung von Rohren, Fittings, Folien, Platten und sowohl starren als auch flexiblen Produkten verwendet, aufgrund seiner ausgezeichneten mechanischen Festigkeit, Dauerhaftigkeit und chemischen Beständigkeit. Die Eigenschaften des Harzes, wie Partikelgröße, Porosität und Schüttdichte, können durch Steuerung der Polymerisationsbedingungen angepasst werden, was es vielseitig für verschiedene industrielle Anwendungen macht.

Eigenschaften

Anwendungen

-

Bauindustrie: Rohre, Fittings, Fensterprofile, Türen, Dachplatten

-

Verpackungsindustrie: Folien, Platten, Flaschen

-

Automobilindustrie: Innenverkleidungen, Armaturenbretter, Drahtisolierung

-

Medizinischer Sektor: Schläuche, Blutbeutel, Infusionsbehälter

-

Elektrische Anwendungen: Kabelisolierung, Beschichtungen

-

Hohe Dauerhaftigkeit und Festigkeit – Ideal für langfristige Nutzung

-

Ausgezeichnete chemische Beständigkeit – Widersteht Säuren, Basen und Ölen

-

Kostengünstig – Im Vergleich zu anderen Polymeren erschwinglich

-

Geringe Wasseraufnahme – Gewährleistet Maßhaltigkeit

-

Einfach zu verarbeiten – Kann leicht geformt, extrudiert und geformt werden

-

Anpassbar – Eigenschaften können durch Additive modifiziert werden

-

UV-Abbau – Wird bei langfristiger Sonneneinstrahlung spröde

-

Freisetzung toxischer Gase – Gibt bei Verbrennung schädliche Gase (HCl) ab

-

Gesundheitsbedenken – Einige Weichmacher, die in flexiblen PVC verwendet werden, könnten Risiken bergen

-

Nicht biologisch abbaubar – Erhebt Umweltbedenken hinsichtlich der Entsorgung

-

Begrenzte Hitzebeständigkeit – Kann bei extremen Temperaturen verformen

Synthetic Rubber Latex

Tackifiers

TDI

Technische thermoplastische Vulkanisate (ETPV)

Ingenieur-Thermoplastische Vulkanisate (ETPV) sind eine Klasse fortschrittlicher thermoplastischer Elastomere (TPEs), die die Eigenschaften von Thermoplasten mit der Widerstandsfähigkeit von vulkanisiertem Gummi kombinieren. Sie entstehen durch die dynamische Vernetzung einer Elastomerphase (wie EPDM oder NBR) innerhalb einer thermoplastischen Matrix (wie Polyamid, PBT oder anderen technischen Kunststoffen).

Struktur

Die Struktur von Ingenieur-Thermoplastischen Vulkanisaten (ETPV) besteht aus einer fein verteilten, dynamisch vernetzten Elastomerphase, die in eine kontinuierliche thermoplastische Matrix eingebettet ist. Die Elastomerphase, typischerweise aus Materialien wie EPDM (Ethylen-Propylen-Dien-Monomer) oder NBR (Nitrilkautschuk), durchläuft während der Schmelzverarbeitung eine Vulkanisation, wodurch ein stabiles Gumminetzwerk entsteht. Diese vernetzte Gummiphase verleiht ETPVs eine hohe Elastizität, Widerstandsfähigkeit und hervorragende mechanische Eigenschaften. Die thermoplastische Matrix, die oft aus technischen Polymeren wie Polyamid (PA), Polybutylenterephthalat (PBT) oder Polyphenylensulfid (PPS) besteht, bildet die kontinuierliche Phase und verleiht dem Material seine thermoplastische Verarbeitbarkeit sowie strukturelle Integrität. Durch die enge Wechselwirkung zwischen der Gummi- und Thermoplastphase entsteht ein Material, das sowohl die Flexibilität von Elastomeren als auch die Haltbarkeit technischer Kunststoffe aufweist. Diese einzigartige Mikrostruktur ermöglicht es ETPVs, ihre Form nach Verformung beizubehalten, während sie gleichzeitig wie herkömmliche Thermoplaste erneut verarbeitet und recycelt werden können.

Eigenschaften

Ingenieur-Thermoplastische Vulkanisate (ETPV) weisen eine einzigartige Kombination von Eigenschaften auf, die sie für anspruchsvolle Anwendungen besonders vielseitig machen. Sie besitzen eine hervorragende Elastizität und Flexibilität durch ihre dynamisch vernetzte Elastomerphase, während die thermoplastische Matrix hohe mechanische Festigkeit, Dimensionsstabilität und einfache Verarbeitung bietet. ETPVs bieten eine überlegene Beständigkeit gegenüber Hitze, Chemikalien und Ölen im Vergleich zu herkömmlichen thermoplastischen Elastomeren und eignen sich daher für Hochleistungsumgebungen wie die Automobil- und Industriebranche. Sie zeichnen sich außerdem durch eine exzellente Verschleiß- und Ermüdungsbeständigkeit aus, was eine langfristige Haltbarkeit unter dynamischer Belastung gewährleistet. Im Gegensatz zu herkömmlichen Gummimaterialien können ETPVs mit Standardthermoplast-Techniken wie Spritzguss und Extrusion verarbeitet werden, wodurch die Herstellungseffizienz gesteigert wird. Zudem behalten sie ihre mechanische Integrität über einen großen Temperaturbereich hinweg bei, was sie ideal für Anwendungen macht, die sowohl Flexibilität als auch strukturelle Robustheit erfordern. Ihr recycelbarer Charakter trägt weiter zu ihrer Nachhaltigkeit bei und macht sie zu einer bevorzugten Wahl für Branchen, die nach leistungsstarken, kosteneffizienten und umweltfreundlichen Materiallösungen suchen.

Anwendungen von ETPV

- Automobilindustrie: Dichtungen, Schläuche, Gummiprofile, Komponenten unter der Motorhaube und Wetterschutzleisten.

- Elektronik & Elektrotechnik: Kabelisolierung, Steckverbinder und Hochleistungsgehäuse.

- Industrielle Maschinen: Flexible Kupplungen, Förderbänder, Schwingungsdämpfer und Dichtungen.

- Medizinische Geräte: Schläuche, Griffe und sterilisierbare Komponenten.

- Konsumgüter: Sportausrüstungen, Handgriffe und Soft-Touch-Anwendungen.

Vorteile von ETPV

✔ Hohe Temperaturbeständigkeit – Widersteht höheren Temperaturen besser als herkömmliche TPVs.

✔ Exzellente Chemikalien- und Ölbeständigkeit – Geeignet für aggressive Umgebungen.

✔ Überlegene mechanische Eigenschaften – Hohe Festigkeit, Haltbarkeit und Verschleißfestigkeit.

✔ Elastizität und Flexibilität – Bietet eine gummiartige Performance mit thermoplastischer Verarbeitbarkeit.

✔ Einfache Verarbeitung – Kann wie Standardthermoplaste durch Spritzguss, Extrusion oder Thermoformen verarbeitet werden.

✔ Leicht und recycelbar – Umweltfreundliche und nachhaltige Alternative zu vulkanisiertem Gummi.

Nachteile von ETPV

✖ Höhere Materialkosten – Teurer als herkömmliche TPVs und traditionelle Gummimaterialien.

✖ Geringere Flexibilität als vollständig vulkanisierter Gummi – Für Anwendungen mit extremer Elastizität möglicherweise ungeeignet.

✖ Begrenzte Leistung unter extrem hoher Belastung – Kann Hochleistungselastomere in einigen Anwendungen nicht vollständig ersetzen.

Tetrafluorethylen/Perfluorpropyl-Copolymer (FEP)

Tetrafluorethylen/Perfluorpropylen (FEP) ist ein schmelzverarbeitbarer Fluorpolymer, der aus Tetrafluorethylen (TFE) und Hexafluorpropylen (HFP) besteht. Er gehört zur Familie der Fluorpolymere und teilt viele Eigenschaften mit Polytetrafluorethylen (PTFE), bietet jedoch aufgrund der HFP-Integration eine verbesserte Verarbeitbarkeit.

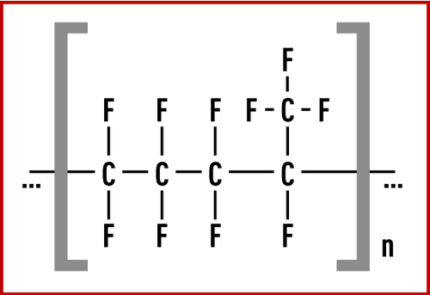

Struktur

Die Struktur des Tetrafluorethylen/Perfluorpropylen (FEP)-Copolymers besteht aus einem zufällig verteilten Rückgrat aus Tetrafluorethylen (TFE)- und Hexafluorpropylen (HFP)-Monomereinheiten. Die TFE-Einheiten verleihen ihm die hohe thermische und chemische Beständigkeit, die für Fluorpolymere charakteristisch ist, während die HFP-Einheiten Verzweigungen einführen, die die Kristallinität stören und somit die Flexibilität und Schmelzverarbeitbarkeit verbessern. Die Polymerkette besteht aus wiederholten –CF₂–CF₂– Segmenten von TFE und –CF₂–CF(CF₃)– Segmenten von HFP, wobei die sperrigen Trifluormethyl (-CF₃)-Gruppen die zwischenmolekularen Kräfte verringern und so den Schmelzpunkt im Vergleich zu PTFE senken. Diese molekulare Architektur führt zu einem Copolymer mit hervorragenden Antihaft-Eigenschaften, chemischer Inertheit und Transparenz, während es mit konventionellen Schmelzverarbeitungstechniken einfacher verarbeitet werden kann.

Eigenschaften

Tetrafluorethylen/Perfluorpropylen (FEP)-Copolymere zeichnen sich durch eine einzigartige Kombination aus thermischer Stabilität, chemischer Beständigkeit, elektrischer Isolierung und mechanischer Flexibilität aus. Sie können kontinuierlich hohen Temperaturen von bis zu 200°C (392°F) ausgesetzt werden, ohne ihre strukturelle Integrität zu verlieren. FEP ist äußerst beständig gegen eine Vielzahl von Chemikalien, einschließlich Säuren, Basen und organischen Lösungsmitteln, und eignet sich daher ideal für anspruchsvolle Umgebungen. Seine Antihaft-Oberfläche mit niedriger Reibung verhindert die Anhaftung und Kontamination, ähnlich wie PTFE. Im Gegensatz zu PTFE ist FEP jedoch schmelzverarbeitbar, sodass es durch Extrusion, Spritzguss und Blasformen hergestellt werden kann. Zudem verfügt FEP über hervorragende elektrische Isoliereigenschaften mit einer niedrigen Dielektrizitätskonstante und einer hohen Durchschlagsspannung, wodurch es sich ideal für Draht- und Kabelisolierungen eignet. Darüber hinaus ist FEP optisch transparent, UV-beständig und zersetzt sich nicht bei längerer Umwelteinwirkung, wodurch es besonders für industrielle, Luft- und Raumfahrt- sowie medizinische Anwendungen geeignet ist.

Anwendungen von FEP-Copolymeren:

- Draht- und Kabelisolierung: Einsatz in Luft- und Raumfahrt, Automobilindustrie und Telekommunikation aufgrund der hohen Wärme- und Chemikalienbeständigkeit.

- Chemische Verarbeitungsanlagen: Auskleidungen für Rohre, Ventile und Tanks in aggressiven chemischen Umgebungen.

- Medizinische Schläuche & Katheter: Biokompatibel und beständig gegen Sterilisationsverfahren.

- Lebensmittel- & Getränkeindustrie: Antihaft-Beschichtungen für Kochgeräte und lebensmittelverarbeitende Maschinen.

- Halbleiterindustrie: Verwendung in der Chip-Herstellung aufgrund hoher Reinheit und chemischer Beständigkeit.

- Schrumpfschläuche: Bietet elektrische Isolierung und Schutz in extremen Umgebungen.

- Optische Faserbeschichtungen: Schützt Fasern in rauen Bedingungen, ohne die Signalübertragung zu beeinträchtigen.

- Laborgeräte: Einsatz in Bechergläsern, Kolben und anderen chemikalienbeständigen Laborwerkzeugen.

Vorteile von FEP-Copolymeren:

✔ Hervorragende chemische Beständigkeit: Inert gegenüber den meisten Säuren, Basen und Lösungsmitteln.

✔ Hohe thermische Stabilität: Beständig bis ~200°C (392°F).

✔ Antihaft-Eigenschaften: Ähnlich wie PTFE (Teflon), verhindert das Anhaften von Substanzen.

✔ Niedrige Reibung: Reduziert Verschleiß in beweglichen Teilen und verbessert die Effizienz.

✔ Elektrische Isolierung: Hohe dielektrische Festigkeit, ideal für elektrische Anwendungen.

✔ Transparent & UV-beständig: Geeignet für optische und Outdoor-Anwendungen.

✔ Biokompatibilität: Sicher für medizinische und lebensmittelbezogene Anwendungen.

Nachteile von FEP-Copolymeren:

✖ Geringere mechanische Festigkeit: Schwächer als PTFE hinsichtlich Zugfestigkeit und Verschleißbeständigkeit.

✖ Höhere Kosten: Teurer als gängige Kunststoffe wie PVC oder Polyethylen.

✖ Begrenzte Temperaturbeständigkeit: Etwas geringere thermische Stabilität als PTFE.

✖ Schwierige Verarbeitung: Erfordert spezielle Form- und Extrusionstechniken.

✖ Freisetzung von Fluor bei Zersetzung: Kann bei Überhitzung über die thermischen Grenzwerte toxische Dämpfe abgeben.

Textil Qualität

Textilqualität bezieht sich auf Materialien, die speziell für textile Anwendungen entwickelt und verarbeitet wurden, um optimale Leistung bei der Stoffproduktion zu gewährleisten. Diese Materialien können natürlichen Ursprungs sein (wie Baumwolle, Wolle, Seide) oder synthetisch (wie Polyester, Nylon, Acryl).

Molekularstruktur:

- Natürliche Fasern haben eine auf Zellulose (Pflanzenfasern) oder Protein (tierische Fasern) basierende Molekularstruktur.

- Synthetische Fasern bestehen oft aus Polymerketten, wie z. B. Polyethylenterephthalat (PET) in Polyester.

Faser-Morphologie:

- Fasern werden als Filamentfasern (lange, kontinuierliche Fasern wie Seide) oder Stapelfasern (kurze Fasern wie Baumwolle) klassifiziert.

- Verarbeitungstechniken wie Spinnen, Weben und Stricken verändern die Faserausrichtung, um Festigkeit und Flexibilität zu verbessern.

Oberflächenbehandlung:

Textilqualitätsmaterialien durchlaufen chemische Behandlungen wie Färben, antistatische Beschichtungen, feuchtigkeitsableitende Ausrüstungen und UV-Schutz, um ihre Funktionalität zu verbessern.

Eigenschaften

Textilqualitätsmaterialien besitzen besondere Eigenschaften, die sie für verschiedene Anwendungen geeignet machen:

1. Mechanische Eigenschaften

✔ Hohe Zugfestigkeit – Gewährleistet Haltbarkeit und Reißfestigkeit.

✔ Elastizität – Einige Fasern (z. B. Elasthan) dehnen sich und kehren in ihre ursprüngliche Form zurück.

✔ Abriebfestigkeit – Wichtig für stark beanspruchte Anwendungen wie Polsterstoffe und Arbeitskleidung.

2. Thermische Eigenschaften

✔ Hitzebeständigkeit – Einige Fasern (z. B. Aramid, Wolle) halten hohen Temperaturen stand.

✔ Niedriger Schmelzpunkt – Bestimmte Kunststoffe (z. B. Polyester) erfordern eine kontrollierte Wärmeverarbeitung.

3. Chemische Eigenschaften

✔ Feuchtigkeitsableitung – Polyester und Nylon stoßen Feuchtigkeit ab und halten Stoffe trocken.

✔ Chemikalienbeständigkeit – Einige Textilqualitäten sind resistent gegen Säuren, Laugen und Lösungsmittel.

✔ UV-Schutz – Bestimmte Fasern (z. B. Acryl) blockieren natürlich UV-Strahlen.

4. Umweltfreundliche Eigenschaften

✔ Biologische Abbaubarkeit – Natürliche Fasern zersetzen sich mit der Zeit, im Gegensatz zu synthetischen.

✔ Nachhaltigkeit – Umweltfreundliche Textilqualitäten umfassen Bio-Baumwolle, recyceltes Polyester und Bambusfasern.

Anwendungen

Textilqualitätsmaterialien werden in verschiedenen Branchen eingesetzt, darunter Mode, Heimtextilien und technische Anwendungen.

1. Bekleidungsindustrie

- Kleidung – Hemden, Hosen, Jacken und Sportbekleidung.

- Funktionsstoffe – Feuchtigkeitsableitende Sportbekleidung, Kompressionskleidung.

- Luxusstoffe – Seide, Baumwollstoffe mit hoher Fadenzahl und hochwertige Kunstfaser-Mischungen.

2. Heimtextilien

- Polsterstoffe – Robuste Stoffe für Sofas, Vorhänge und Teppiche.

- Bettwaren – Bettlaken, Decken und Kissenbezüge.

- Handtücher & Tischwäsche – Baumwollbasierte Materialien für Komfort und Saugfähigkeit.

3. Industrielle & technische Textilien

- Automobiltextilien – Autositze, Airbags und Innenverkleidungen.

- Medizinische Textilien – OP-Kittel, Verbände und antimikrobielle Stoffe.

- Schutzkleidung – Feuerfeste Kleidung (z. B. Nomex), kugelsichere Westen (Kevlar).

4. Umweltfreundliche & nachhaltige Anwendungen

- Recycelte Textilien – Wiederverwertetes Polyester aus Plastikflaschen.

- Organische Fasern – Bambus, Hanf und Bio-Baumwolle für nachhaltige Mode.

Vorteile

✔ Langlebigkeit – Textilqualitätsmaterialien sind auf eine lange Lebensdauer ausgelegt.

✔ Vielseitigkeit – Geeignet für verschiedene Anwendungen, von Mode bis Industrie.

✔ Leicht & bequem – Viele Textilien sind atmungsaktiv und angenehm zu tragen.

✔ Einfache Pflege – Viele Fasern sind flecken-, knitter- und schrumpffest.

✔ Kosteneffizienz – Massenproduktion von Kunststoffen reduziert die Kosten.

✔ Nachhaltige Optionen – Wachsende Verfügbarkeit umweltfreundlicher Textilqualitäten.

Nachteile

✖ Umweltbelastung – Viele synthetische Fasern sind nicht biologisch abbaubar und tragen zur Plastikverschmutzung bei.

✖ Entflammbarkeit – Einige Textilien benötigen feuerfeste Beschichtungen für Sicherheit.

✖ Chemische Empfindlichkeit – Bestimmte Materialien zersetzen sich bei Kontakt mit starken Reinigungsmitteln, Säuren oder UV-Licht.

✖ Hitzesensitivität – Synthetische Fasern wie Polyester schmelzen bei hohen Temperaturen, was das Bügeln erschwert.

✖ Feuchtigkeitsaufnahmeprobleme – Einige Fasern speichern oder weisen Feuchtigkeit zu stark ab, was den Tragekomfort beeinträchtigen kann.